Im Bereich des Wärmemanagements von Batterien ist die Simulation des Designs von Flüssigkeitskühlplatten von zentraler Bedeutung geworden. Diese Technologie ermöglicht es Ingenieuren, potenzielle Probleme im Voraus zu erkennen und zu lösen, die Produktleistung zu optimieren, Kosten zu senken und Zeit zu sparen. Egal, ob Sie ein erfahrener Ingenieur oder ein Neuling sind, der sich für dieses Thema interessiert, dieser Artikel wird Ihnen die Bedeutung der Konstruktionssimulation in folgenden Bereichen verdeutlichen Flüssigkeitskühlplatte Entwicklung. Weiter geht's.

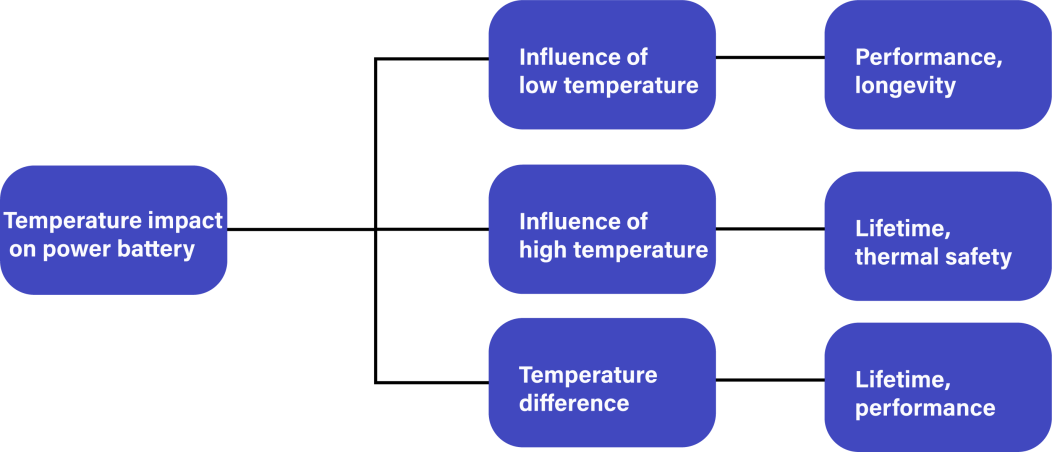

Bei Elektrofahrzeugen hängen die Leistung, Lebensdauer und Sicherheit der Batterien von der Temperatur ab. Der optimale Betriebsbereich, in der Regel 10°C bis 35°C, sorgt für ein Gleichgewicht zwischen Leistung und Lebensdauer.

Die wichtigsten chemischen Reaktionen in Batterien bei hohen Temperaturen:

Bei 90-120°C zersetzt sich die schützende SEI-Folie und gibt Wärme ab.

Oberhalb von 120 °C kann die Schutzfolie nicht verhindern, dass die negative Elektrode mit dem Elektrolyten in Kontakt kommt, was zu einer exothermen Reaktion zwischen dem in der negativen Elektrode eingebetteten Lithium und dem Elektrolyten führt.

Übersteigt die Temperatur 200°C, zersetzt sich der Elektrolyt und setzt Wärme frei.

Das positive aktive Material zersetzt sich und setzt im oxidierten Zustand Wärme frei, wodurch Sauerstoff freigesetzt wird. Der Sauerstoff reagiert exotherm mit dem Elektrolyten, oder das positive Elektrodenmaterial reagiert direkt mit dem Elektrolyten.

Das eingebettete Lithium reagiert exotherm mit dem Fluoridbindemittel.

Es gibt zwei Hauptarten von Temperaturunterschieden bei Batterien:

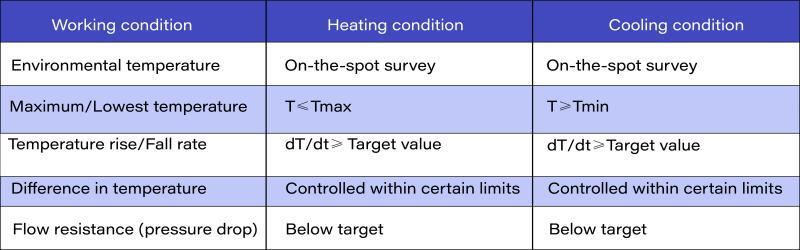

Unter Druckabfall versteht man den Druckabfall, den eine Flüssigkeit beim Fließen durch eine Leitung oder ein System erfährt und der in erster Linie auf Reibung und Geschwindigkeitsänderungen zurückzuführen ist. Einfacher ausgedrückt: Er ist das Ergebnis des Widerstandes, auf den die Flüssigkeit während ihres Flusses stößt, was zu einem Energieverlust und einem Druckabfall führt.

Der Druckabfall bezeichnet die Energie, die aufgrund von Widerstand und Reibung verloren geht, wenn sich die Flüssigkeit durch das System bewegt, was zu einem Druckabfall führt.

Die Kenntnis des Druckabfalls ist entscheidend für die Konstruktion effizienter Rohrleitungssysteme. Ingenieure müssen Faktoren wie Rohrgröße, Durchflussmenge und Flüssigkeitsviskosität berücksichtigen, um den Druckabfall zu minimieren.

Übersteigt die Temperatur 200°C, zersetzt sich der Elektrolyt und setzt Wärme frei.

Das positive aktive Material zersetzt sich und setzt im oxidierten Zustand Wärme frei, wodurch Sauerstoff freigesetzt wird. Der Sauerstoff reagiert exotherm mit dem Elektrolyten, oder das positive Elektrodenmaterial reagiert direkt mit dem Elektrolyten.

Das eingebettete Lithium reagiert exotherm mit dem Fluoridbindemittel.

Längere oder komplexere Rohre führen zu einem höheren Reibungswiderstand und damit zu einem höheren Druckabfall.

Bei Flüssigkeiten mit hoher Viskosität ist der Reibungswiderstand größer, was zu größeren Druckverlusten führt.

Flüssigkeiten mit höherer Dichte weisen größere Trägheitskräfte auf, was zu größeren Druckverlusten führt.

Höhere Durchflussraten verstärken sowohl die Reibungs- als auch die Trägheitskräfte, was zu höheren Druckverlusten führt.

Krümmer und Drosseleinrichtungen sorgen für zusätzlichen Reibungswiderstand und erhöhen den Druckabfall.

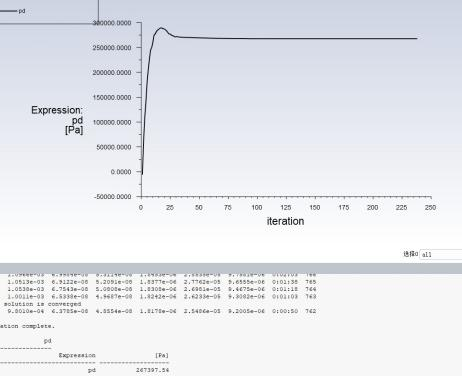

Dies ist der Druckabfall einer einzelnen Kühlplatte, und der Druckabfall einer einzelnen Flüssigkeitskühlplatte beträgt 267kpa

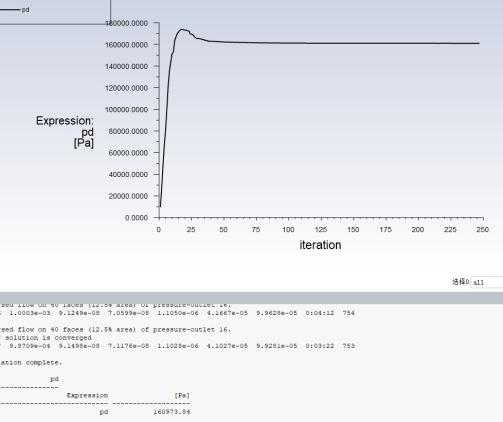

Dies ist der Druckabfall von parallelen Kühlplatten und der Druckabfall beträgt 160kpa

Parallel geschaltete flüssigkeitsgekühlte Platten erreichen nicht die Hälfte des Druckabfalls einer einzelnen flüssigkeitsgekühlten Platte

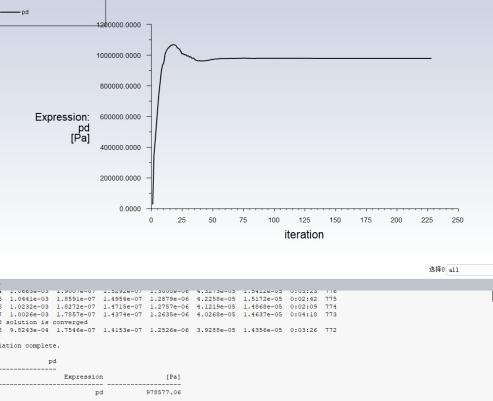

Der Druckverlust der in Reihe geschalteten Flüssigkeitskühlplatten beträgt 978kpa

Der Spannungsabfall bei einer Reihenschaltung ist nicht doppelt so hoch wie bei einer Einzelschaltung.

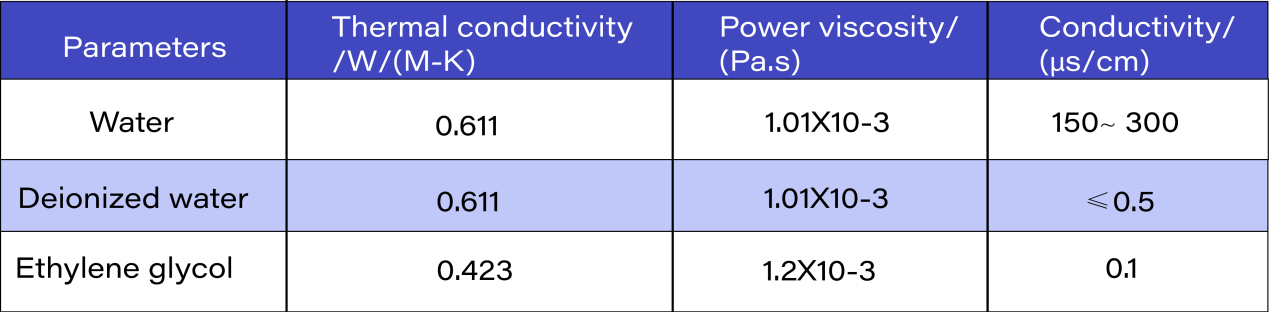

Bei der Auswahl einer flüssigen Kühlflüssigkeit sollten mehrere Aspekte berücksichtigt werden, darunter Wärmeleitfähigkeit, Viskosität, Betriebstemperatur, elektrische Leitfähigkeit, Entflammbarkeit, Korrosivität und Kosten. In Flüssigkeitskühlsystemen wird häufig eine Mischung aus 50% deionisiertem Wasser und 50% Ethylenglykol verwendet.

Die Verwendung von deionisiertem Wasser ist von entscheidender Bedeutung, da es das Risiko von Leckagen und elektrischer Leitfähigkeit mindert. Ohne Entionisierung weist das Wasser eine hohe Leitfähigkeit auf, was das Risiko von Leckagen und elektrischer Leitfähigkeit birgt.

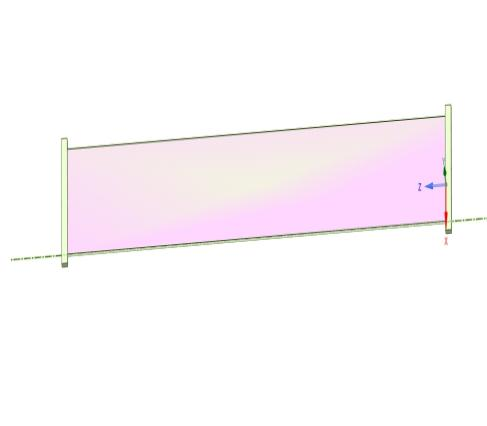

Das Funktionsprinzip der Flüssigkeitskühlplatte ist: Die Kühlplatte überträgt die von der Batterie erzeugte überschüssige Wärme durch Kontakt auf die Aluminiumplatte und nutzt dann den hohen Wärmeübertragungskoeffizienten des Flüssigkeitsstroms, um die Wärme zu übertragen, und schließlich führt das Kühlmittel im Inneren der Platte die Wärme ab.

Pt=cmΔT

ρm×Vm×c(ΔT/Δt)=Pm-hS(TW-Tref)

P ist die Heizleistung der Batterie innerhalb einer bestimmten Zeitspanne;

t ist die vorgegebene Zeit;

c ist die durchschnittliche spezifische Wärmekapazität aller Komponenten im Arbeitsbereich der flüssigen Kühlplatte;

m ist die Gesamtmasse aller Teile im Arbeitsbereich der Flüssigkeitskühlplatte

ρm ist die durchschnittliche Dichte aller Teile im Arbeitsbereich der flüssigen Kühlplatte;

Vm ist das Gesamtvolumen aller Komponenten im Arbeitsbereich der Flüssigkeitskühlplatte;

△T ist der maximale Temperaturanstieg der Batteriezelle im Arbeitsbereich der Flüssigkeitskühlplatte;

Pm ist die Heizleistung aller Batteriezellen im Betriebsbereich der flüssigkeitsgekühlten Platten;

h ist der Konvektionswärmeübergangskoeffizient des Kühlmittels;

S ist die Kühlfläche;

T ist die Temperatur der Kontaktfläche zwischen der flüssigkeitsgekühlten Platte und dem Kühlmittel

Taus=Tin+Q/(ρ×V×Cp)

Taus ist die Kühlmittelaustrittstemperatur;

Tin ist die Kühlmitteleinlasstemperatur;

Q ist die gesamte Wärmeabgabeleistung der Heizgeräte auf der Kühlplatte;

ρ ist die Dichte der Flüssigkeit;

V ist die Durchflussmenge der Kühlflüssigkeit;

Cp ist die spezifische Wärmekapazität des Kühlmittels

θ=(Tmax-Taus)×(A/Q)

θ ist der Wärmewiderstand;

Tmax ist die maximal zulässige Temperatur auf der Oberfläche der Kühlplatte;

Taus ist die Kühlmittelaustrittstemperatur;

A ist die Fläche der gekühlten Oberfläche;

Q die gesamte Wärmeabgabeleistung der Heizgeräte auf der Kühlplatte

So berechnen Sie die maximale Kühlmittelaustrittstemperatur 𝑇ausmüssen wir sicherstellen, dass sie weniger als die maximal zulässige Temperatur beträgt 𝑇max auf der Oberfläche der Kühlplatte. Wenn 𝑇aus übersteigt 𝑇maxwird die Kühlplatte das Heizungsproblem nicht wirksam lösen.

Angenommen, 𝑇aus<𝑇maxist der nächste Schritt die Bestimmung des normierten Wärmewiderstands (θ) der Kühlplatte.

Neben der Wärmeberechnung müssen auch die Form des Strömungskanals, die Parallel- und Reihenstruktur, die mechanische Festigkeit, der Massendurchsatz des Kühlmittels, die Herstellungskosten usw. berücksichtigt werden.

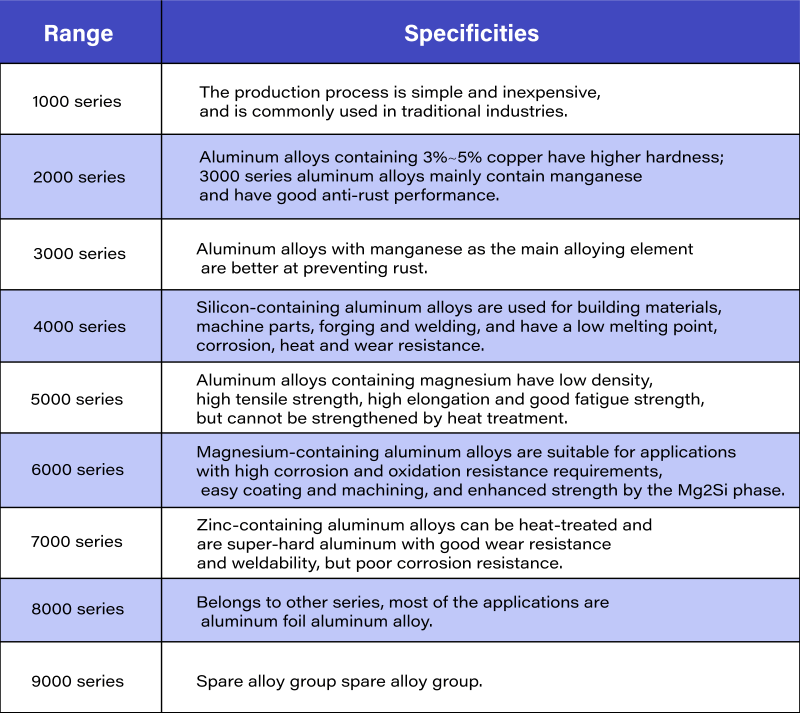

Bei der Auswahl von Materialien für die Flüssigkeitskühlung müssen Faktoren wie Festigkeit, Steifigkeit, Korrosionsbeständigkeit, Verarbeitbarkeit, Schweißbarkeit und Wärmeleitfähigkeit berücksichtigt werden. Derzeit werden für Flüssigkühlplatten häufig Aluminium der Serien 3003 und 6063 verwendet.

Die Aluminiumlegierung 3003 bietet eine gute Plastizität, Schweißbarkeit, Korrosionsbeständigkeit und relativ geringe Festigkeit (etwas höher als die Serie 1).

Die Aluminiumlegierung 6063 zeichnet sich durch hervorragende Verformbarkeit, Bearbeitbarkeit, Schweißbarkeit, mittlere Festigkeit, Korrosionsbeständigkeit und Galvanisierbarkeit aus.

Die Konstruktionssimulation ist ein wesentlicher Bestandteil der Entwicklung und Produktion von Flüssigkeitskühlplatten und bietet Designern und Ingenieuren zahlreiche Vorteile. Durch den Einsatz von Simulationswerkzeugen können wir Entwürfe optimieren, die Effizienz steigern und Risiken minimieren. Außerdem regt die Simulation innovatives Denken an, was zu Kosteneinsparungen und verbesserter Produktqualität führt. Dieser Artikel ist eine wichtige Lektüre für Fachleute auf dem Gebiet des Designs und der Konstruktion von Flüssigkühlplatten.

Ich arbeite seit über 5 Jahren im Bereich des Wärmemanagements von Batterien und habe viele internationale Projekte betreut. Wenn Sie sich für Produkte oder Dienstleistungen zur Flüssigkeitskühlung von Batterien interessieren, können Sie mir gerne Fragen stellen!