En el campo de la gestión térmica de baterías, la simulación del diseño de placas de refrigeración líquida se ha convertido en algo fundamental. Esta tecnología permite a los ingenieros anticiparse y abordar posibles problemas de antemano, optimizando el rendimiento del producto, reduciendo costes y ahorrando tiempo. Tanto si es usted un ingeniero experimentado como un principiante interesado en este tema, este artículo le desvelará la importancia de la simulación del diseño en placa de refrigeración líquida desarrollo. Sigamos.

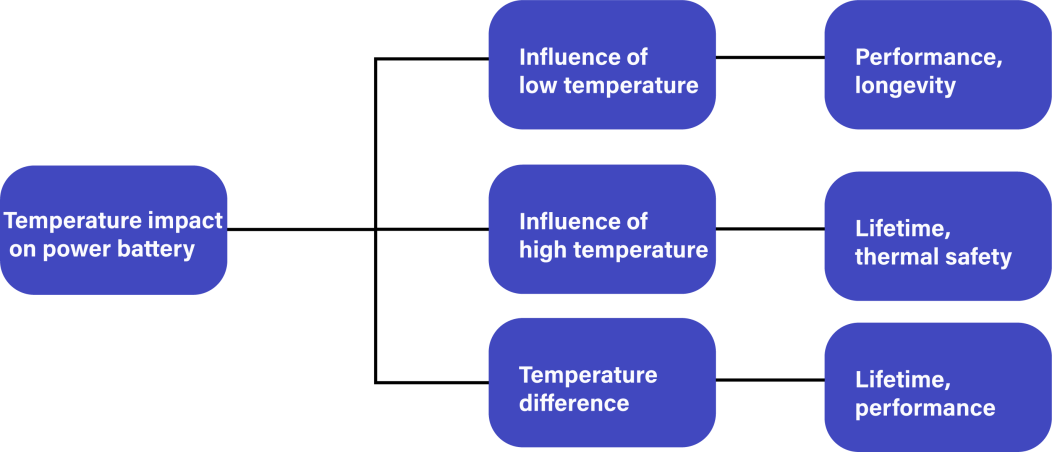

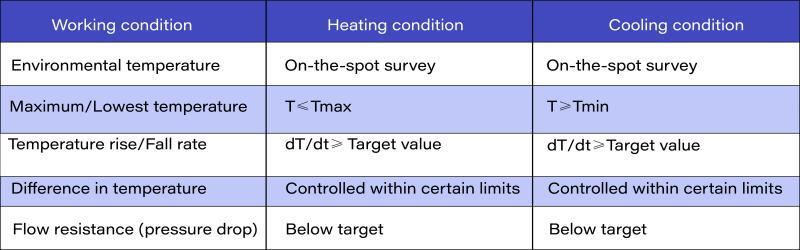

En los vehículos eléctricos, el rendimiento, la vida útil y la seguridad de las baterías dependen de la temperatura. El rango óptimo de funcionamiento, normalmente entre 10 °C y 35 °C, equilibra el rendimiento y la vida útil.

Principales reacciones químicas en baterías a altas temperaturas:

A 90-120°C, la película protectora SEI se descompondrá y liberará calor.

Por encima de 120°C, la película protectora no puede evitar que el electrodo negativo entre en contacto con el electrolito, provocando una reacción exotérmica entre el litio incrustado en el electrodo negativo y el electrolito.

Cuando la temperatura supera los 200°C, el electrolito se descompone y libera calor.

El material activo positivo se descompondrá y liberará calor en el estado oxidado, liberando oxígeno. El oxígeno reaccionará exotérmicamente con el electrolito, o el material positivo del electrodo reaccionará directamente con el electrolito.

El litio incrustado reaccionará exotérmicamente con el aglutinante de fluoruro.

Existen dos tipos principales de diferencias de temperatura en las baterías:

La caída de presión se refiere a la disminución de presión experimentada por un fluido a medida que fluye a través de una tubería o sistema, debido principalmente a la fricción y a los cambios de velocidad. En términos más sencillos, es el resultado de que el fluido encuentre resistencia durante su flujo, lo que provoca una pérdida de energía y una caída de presión.

La caída de presión significa la pérdida de energía debida a la resistencia y la fricción a medida que el fluido se desplaza por el sistema, lo que se traduce en una disminución de la presión.

El conocimiento de la caída de presión es crucial para diseñar sistemas de tuberías eficientes. Los ingenieros deben tener en cuenta factores como el tamaño de la tubería, el caudal y la viscosidad del fluido para minimizar la caída de presión.

Cuando la temperatura supera los 200°C, el electrolito se descompone y libera calor.

El material activo positivo se descompondrá y liberará calor en el estado oxidado, liberando oxígeno. El oxígeno reaccionará exotérmicamente con el electrolito, o el material positivo del electrodo reaccionará directamente con el electrolito.

El litio incrustado reaccionará exotérmicamente con el aglutinante de fluoruro.

Las tuberías más largas o complejas provocan un aumento de la resistencia a la fricción, lo que se traduce en mayores caídas de presión.

Los fluidos de alta viscosidad experimentan una mayor resistencia a la fricción, lo que provoca mayores caídas de presión.

Los fluidos de mayor densidad presentan mayores fuerzas de inercia, lo que se traduce en mayores caídas de presión.

El aumento del caudal amplifica las fuerzas de fricción y de inercia, lo que provoca mayores caídas de presión.

Los codos y los dispositivos de estrangulación introducen una resistencia de fricción adicional, elevando las caídas de presión.

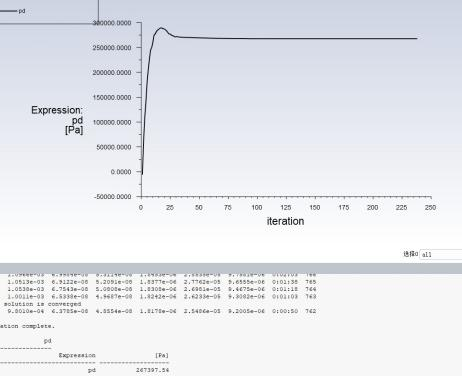

Esta es la caída de presión de una sola placa fría, y la caída de presión de una sola placa de refrigeración líquida es 267kpa

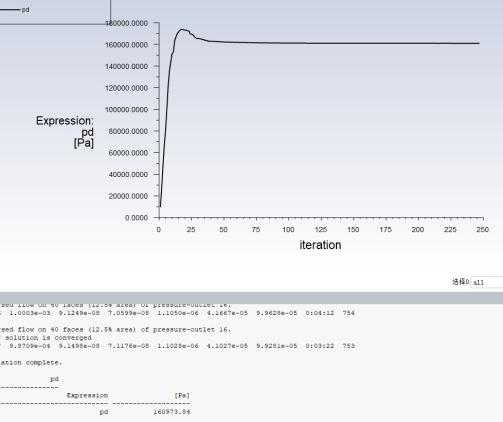

Esta es la caída de presión de las placas frías paralelas y la caída de presión es 160kpa

Las placas refrigeradas por líquido conectadas en paralelo no igualarán la mitad de la pérdida de carga de una sola placa refrigerada por líquido

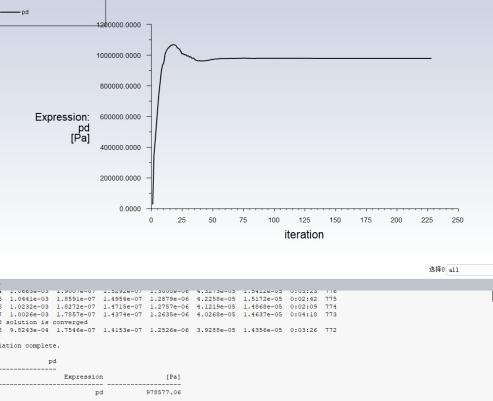

La caída de presión de las placas de refrigeración líquida conectadas en serie es de 978 kpa.

La caída de tensión de una conexión en serie no será igual al doble de la de una conexión simple.

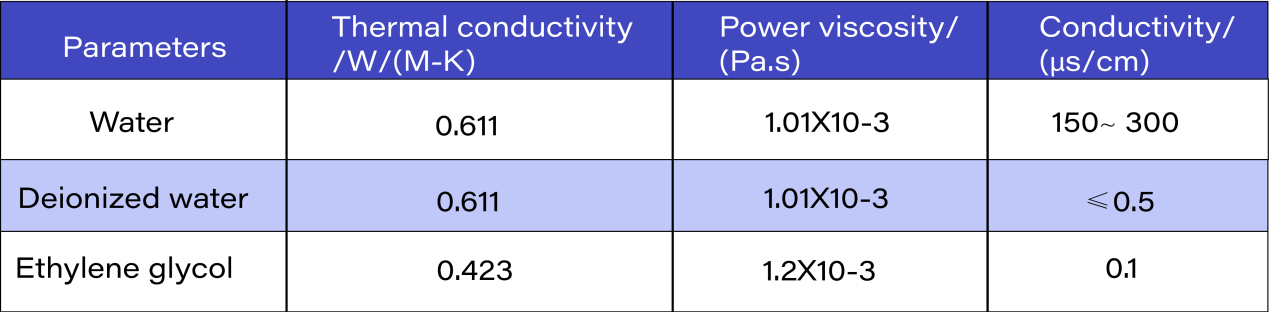

Al seleccionar el fluido refrigerante líquido, deben tenerse en cuenta varios aspectos, como la conductividad térmica, la viscosidad, la temperatura de funcionamiento, la conductividad eléctrica, la inflamabilidad, la corrosividad y el coste. Los sistemas de refrigeración líquida suelen utilizar una mezcla de 50% agua desionizada y 50% etilenglicol.

El uso de agua desionizada es crucial, ya que mitiga el riesgo de fugas y de conductividad eléctrica. Sin desionización, el agua posee una alta conductividad, lo que supone un riesgo de fugas y conducción eléctrica.

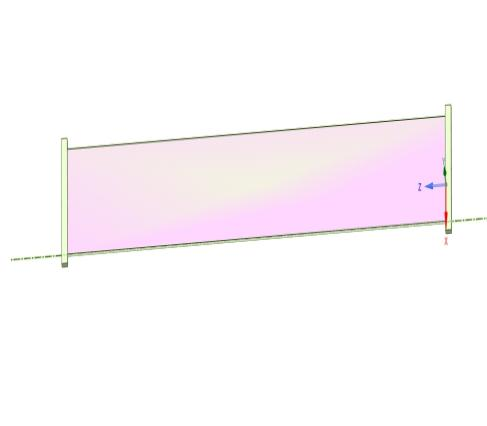

El principio de funcionamiento de la placa de refrigeración líquida es: la placa fría transfiere el exceso de calor generado por la batería a la placa de aluminio a través del contacto, y luego utiliza el alto coeficiente de transferencia de calor del flujo de líquido para transferir el calor, y finalmente el refrigerante dentro de la placa se lleva el calor.

Pt=cmΔT

ρm×Vm×c(ΔT/Δt)=Pm-hS(TW-Tref)

P es la potencia de calentamiento de la batería en un periodo de tiempo determinado;

t es el tiempo predeterminado;

c es la capacidad calorífica específica media de todos los componentes de la zona de funcionamiento de la placa de frío líquido;

m es la masa total de todas las piezas en la zona de trabajo de la placa de refrigeración líquida

ρm es la densidad media de todas las piezas en la zona de operación de la placa de frío líquido;

Vm es el volumen total de todos los componentes en la zona de trabajo de la placa de refrigeración líquida;

△T es el aumento máximo de temperatura de la célula de la batería en la zona de funcionamiento de la placa de refrigeración líquida;

Pm es la potencia calorífica de todas las células de la batería en la zona de funcionamiento de la placa refrigerada por líquido;

h es el coeficiente de transferencia de calor por convección del refrigerante;

S es el área de refrigeración;

T es la temperatura de la superficie de contacto entre la placa refrigerada por líquido y el refrigerante

Tfuera=Ten+Q/(ρ×V×Cp)

Tfuera es la temperatura de salida del refrigerante;

Ten es la temperatura de entrada del refrigerante;

Q es la potencia total de disipación de calor de los dispositivos de calentamiento de la placa fría;

ρ es la densidad del líquido;

V es el caudal de líquido refrigerante;

Cp es la capacidad calorífica específica del refrigerante

θ=(Tmax-Tfuera)×(A/Q)

θ es la resistencia térmica;

Tmax es la temperatura máxima permitida en la superficie de la placa fría;

Tfuera es la temperatura de salida del refrigerante;

A es el área de la superficie enfriada;

Q es la potencia total de disipación de calor de los dispositivos de calentamiento de la placa fría

Para calcular la temperatura máxima de salida del líquido refrigerante 𝑇fueradebemos asegurarnos de que es inferior a la temperatura máxima admisible. 𝑇max en la superficie de la placa fría. Si 𝑇fuera supera 𝑇maxla placa fría no resolverá eficazmente el problema del calentamiento.

Suponiendo que 𝑇fuera<𝑇maxel siguiente paso es determinar la resistencia térmica normalizada (θ) de la placa fría.

Además de calcular el calor, también es necesario considerar la forma del canal de flujo, la estructura paralela y en serie, la resistencia mecánica, el caudal másico del refrigerante, el coste de fabricación, etc.

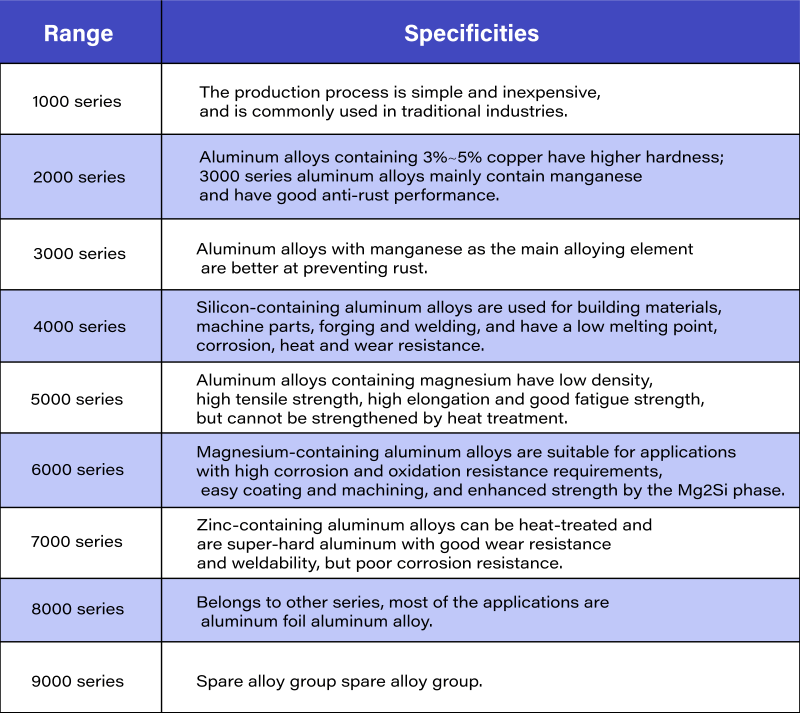

A la hora de seleccionar materiales para refrigeración líquida, es fundamental tener en cuenta factores como la resistencia, la rigidez, la resistencia a la corrosión, la procesabilidad, el rendimiento de la soldadura y la conductividad térmica. Actualmente, las placas de refrigeración líquida suelen emplear materiales de aluminio de las series 3003 y 6063.

La aleación de aluminio 3003 ofrece buena plasticidad, soldabilidad, resistencia a la corrosión y una resistencia relativamente baja (ligeramente superior a la serie 1).

La aleación de aluminio 6063 presenta una excelente conformabilidad, mecanizabilidad, soldabilidad, resistencia moderada, resistencia a la corrosión y capacidad de galvanoplastia.

La simulación del diseño forma parte integral del desarrollo y la producción de placas de refrigeración líquida, y ofrece numerosas ventajas a diseñadores e ingenieros. Al aprovechar las herramientas de simulación, podemos optimizar los diseños, mejorar la eficiencia y mitigar los riesgos. Además, la simulación estimula el pensamiento innovador, lo que permite ahorrar costes y mejorar la calidad del producto. Este artículo es una lectura esencial para los profesionales del diseño y la ingeniería de placas de refrigeración líquida.

He trabajado en la gestión térmica de baterías durante más de 5 años, ocupándome de muchos proyectos internacionales. Si tiene curiosidad sobre los productos o servicios de refrigeración líquida de baterías, ¡no dude en hacerme cualquier pregunta!