En los últimos años, el despliegue de paneles solares se ha disparado, y me ha impresionado realmente el ritmo de crecimiento del mercado fotovoltaico (FV). Un informe de Fraunhofer ISE muestra que, de 2014 a 2024, las instalaciones fotovoltaicas mundiales crecieron a una tasa compuesta de crecimiento anual (TCAC) de 27%. Está claro que la búsqueda de una utilización más eficiente de la energía solar se ha convertido en una tendencia fuerte e innegable.

Por mi trabajo, también he observado que los sistemas fotovoltaicos modernos ya no se utilizan únicamente para generar electricidad. En polígonos industriales, invernaderos agrícolas y edificios comerciales, los usuarios necesitan cada vez más tanto electricidad como energía térmica. Por eso, cada vez más proyectos recurren a sistemas térmicos fotovoltaicos (TFV), que generan electricidad y calor simultáneamente a través de un único sistema, maximizando el valor de cada panel solar.

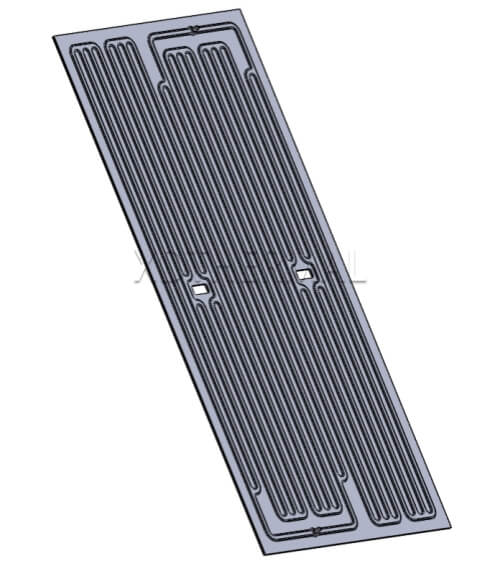

Sin embargo, para conseguir realmente esta "doble producción" de electricidad y calor, el sistema de refrigeración debe estar a la altura. Ahí es donde resulta esencial el intercambiador de calor de placas de refrigeración líquida PVT. Debe gestionar la temperatura del módulo fotovoltaico y, al mismo tiempo, transferir eficazmente el calor para su utilización secundaria.

Según mi experiencia, el diseño de intercambiadores de calor PVT dista mucho de ser sencillo. El trazado de los canales de flujo, la selección de materiales y el control de la caída de presión influyen en la eficiencia global del sistema. Los métodos de fabricación son igualmente críticos. Por ejemplo, a menudo utilizamos procesos de estampación u optamos por estructuras de placas de refrigeración por extrusión que se adaptan bien a la producción en masa estandarizada. Cada detalle afecta al rendimiento final del sistema.

Al diseñar una placa de refrigeración líquida PVT, la disposición de los canales de flujo suele ser uno de los primeros aspectos a determinar. Aunque pueda parecer una cuestión de "dónde va el agua", influye directamente en la eficacia del intercambio térmico, la distribución de la temperatura y la estabilidad del sistema. Según mi experiencia, el diseño del canal de flujo suele empezar por unas pocas áreas básicas:

Hay varias formas comunes, cada una adaptada a condiciones diferentes:

● Canales en forma de U: Estructura sencilla, baja resistencia: ideal para sistemas con cargas térmicas bajas o necesidades de gestión térmica menos exigentes.

● Canales en forma de S: Recorridos más largos y transferencia de calor más uniforme, adecuados para aplicaciones que requieren un control estricto de la temperatura.

● Diseños de ramas serpentinas o paralelas: Mejor para placas de refrigeración PVT medianas y grandes, ya que mejoran la transferencia de calor manteniendo una caída de presión manejable.

Para elegir la estructura adecuada hay que tener en cuenta el tamaño de las placas, la distribución de la carga térmica y los requisitos generales de caudal del sistema de refrigeración.

Solemos realizar simulaciones térmicas y de flujo durante las primeras fases de diseño para detectar posibles problemas.

Por ejemplo, en uno de nuestros proyectos se utilizó inicialmente un canal recto en forma de S estándar. Pero la simulación mostró una refrigeración inadecuada en la sección central y una clara acumulación de calor. Tras rediseñarlo en un trazado serpenteante paralelo, el diferencial de temperatura a través de la placa bajó de 12 °C a 5 °C, lo que mejoró notablemente la eficiencia de la transferencia de calor.

Estas mejoras suelen ser invisibles a simple vista, por eso la simulación es una herramienta de diseño tan valiosa.

En última instancia, un diseño tiene que ser fabricable. Esto significa que la estructura del canal de flujo debe ajustarse a las capacidades de producción:

● Los canales rectos o en forma de S se adaptan mejor a los procesos de extrusión. Las placas de refrigeración por extrusión pueden formarse en un solo paso, ofreciendo canales uniformes y alta eficiencia.

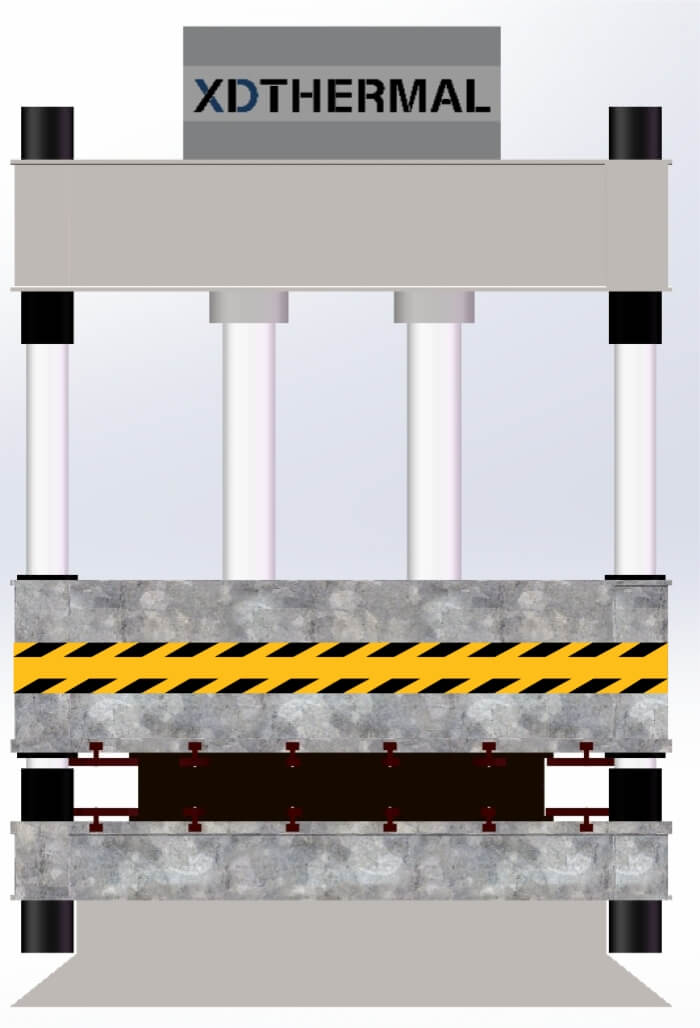

● Las curvas complejas o las estructuras asimétricas son más compatibles con la estampación + soldadura fuerte. Este enfoque permite una mayor flexibilidad de diseño manteniendo un buen rendimiento de estanquidad.

Si un diseño no se ajusta al proceso de fabricación, el producto final puede ser demasiado costoso, difícil de producir o carecer de consistencia y fiabilidad.

Más allá de la forma del canal de flujo, la disposición de esos canales también desempeña un papel importante en el rendimiento de una placa de refrigeración líquida PVT. Por ejemplo, la uniformidad térmica depende en gran medida de si el sistema puede eliminar el calor de manera uniforme y rápida. El sobrecalentamiento localizado no sólo reduce la eficiencia, sino que también puede acortar la vida útil de las células fotovoltaicas.

En los diseños del mundo real, solemos empezar por mirar:

● Distribución de la carga térmica: Si el panel recibe luz solar irregular, los canales no deben estar espaciados uniformemente. En su lugar, ajustamos la densidad de canales para concentrar la refrigeración donde el calor es mayor.

● Ubicación de la entrada y la salida: Estos afectan directamente a los patrones de flujo. Una mala colocación puede provocar un tiempo de contacto insuficiente en algunas zonas, haciendo que la parte delantera se mantenga demasiado fría mientras la trasera se sobrecalienta.

● Longitud del canal y caída de presión: Pueden ser necesarios recorridos más largos para una refrigeración uniforme, pero aumentan la resistencia del sistema. En algunos proyectos, cambiamos a ramales paralelos para reducir la presión manteniendo equilibrada la evacuación de calor.

Recuerdo un caso en el que nuestro diseño original de un solo canal daba lugar a una diferencia de temperatura de 8 °C en la placa. Al rediseñarlo con canales paralelos dobles de igual longitud, redujimos la diferencia a 3,5 °C y mejoramos la eficiencia térmica general en unos 12%. Los resultados fueron especialmente notables a temperaturas ambiente elevadas.

En definitiva, la disposición del intercambiador de calor PVT no sólo tiene que ver con el rendimiento frigorífico, sino también con la estabilidad del sistema a largo plazo y la recuperación térmica efectiva. Cada decisión de diseño tiene consecuencias duraderas.

Hablemos también de los materiales y la fabricación, que creo que a menudo se subestiman pero son fundamentales. El rendimiento de una placa de refrigeración depende a menudo de si se han elegido los materiales y métodos adecuados desde el principio.

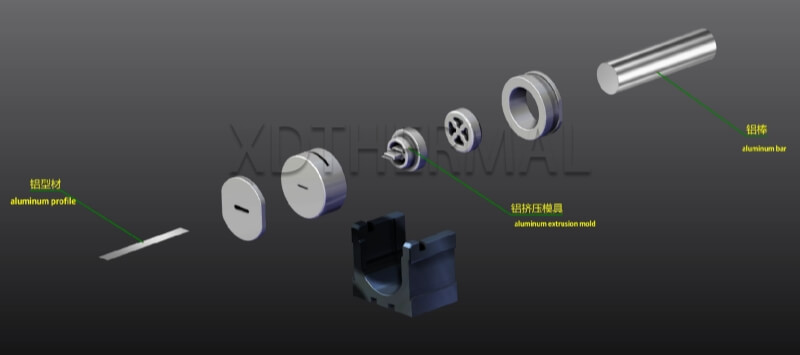

Principalmente utilizamos aleaciones de aluminio, y por una buena razón. Ofrecen una gran conductividad térmica, son fáciles de mecanizar y resultan rentables. Dos de las opciones más comunes son:

● Aleación de aluminio 3003: Buena ductilidad y resistencia a la corrosión. Ideal para estampación y soldadura fuerte. Su conductividad térmica en el temple H12 es de unos 162 W/m-K.

● Aleación de aluminio 6061: Mayor resistencia y conductividad térmica ligeramente mejor, en torno a 167 W/m-K. Más adecuado para estructuras de placas de refrigeración extruidas, especialmente cuando se requiere resistencia de carga o de instalación.

Por supuesto, elegir el material es sólo el primer paso. El verdadero reto es combinarlo con el proceso de fabricación adecuado. Cada tipo de canal exige un método adecuado:

● Para canales relativamente uniformes y rectos, la extrusión es ideal. Es eficiente, fiable y perfecta para una producción escalable.

● Para trayectorias de flujo complejas, de múltiples ramificaciones o asimétricas, la estampación + soldadura fuerte es el camino a seguir. Este proceso ofrece flexibilidad para diseños de canal intrincados y satisface las necesidades avanzadas de gestión térmica.

Que la placa de refrigeración PVT funcione bien o no en condiciones reales depende en gran medida de estas decisiones sobre materiales y fabricación. No basta con dibujar un buen diseño: hay que construirlo bien, hasta el último detalle.

Después de abarcar tanto, lo cierto es que no existe una plantilla única para diseñar una placa de refrigeración líquida PVT. Cada proyecto tiene sus propias condiciones ambientales, fuentes de calor y limitaciones espaciales. Por eso, el diseño del canal debe adaptarse a las condiciones reales de trabajo.

Por lo que he visto en la práctica, incluso pequeños ajustes en la dirección o densidad del flujo pueden marcar una diferencia real. Por ejemplo, aumentar el área de contacto del fluido en zonas de alto calor u optimizar la distribución de la presión en las salidas: estos pequeños ajustes pueden mejorar significativamente la extracción de calor.

Cuanto más se ajuste el diseño de los canales a la distribución térmica, mayor será la eficacia del intercambio térmico, menor la variación de temperatura y más estable será el sistema. Y ahí es donde el diseño personalizado demuestra realmente su valía.

En retrospectiva, una gran placa de refrigeración PVT no consiste sólo en tener las especificaciones adecuadas. Es el resultado de un diseño minucioso, unos materiales bien elegidos y una fabricación práctica. Desde los canales hasta el diseño, pasando por los materiales y los procesos, todo debe estar optimizado para su aplicación en el mundo real. No se trata de copiar plantillas, sino de hacer concesiones, ajustar detalles y encontrar la mejor solución. Esperamos que estas ideas le resulten útiles para diseñar sus propios sistemas PVT.