Diseñar un paquete de baterías para vehículos eléctricos (VE) es como orquestar una sinfonía cuidadosamente equilibrada: las celdas deben ofrecer alta potencia, larga vida útil y seguridad, mientras que el sistema de gestión térmica debe mantenerlas dentro de una estrecha banda de temperatura. Uno de los componentes centrales de esta orquesta térmica es el tubo serpentín de refrigeración líquida. Estos canales de metal extruido serpentean por un módulo, abrazando la curvatura de las celdas cilíndricas y transportando el refrigerante que absorbe el calor residual. En mis proyectos de ingeniería, he comprobado que elegir la forma y el tamaño correctos de los tubos es fundamental: si son demasiado pequeños, las células se sobrecalientan; si son demasiado grandes, se desperdicia espacio, masa y dinero. Esta guía explica cómo adapto los tubos de serpentina a tres tamaños de célula -18650, 4680 y 4695- combinando la física fundamental de las células con las limitaciones de fabricación del mundo real.

El resumen anterior explica qué es un tubo de refrigeración de serpentín e indica cómo funciona su dimensionamiento. El resto de este artículo profundiza en el tema: analizamos por qué son importantes los tubos serpentina, cómo dimensionarlos para cada formato de célula, qué materiales y opciones de fabricación existen y qué compensaciones de diseño deben tener en cuenta los ingenieros y los compradores de productos. Cada sección responde a una pregunta específica para que pueda saltar al tema que más le interese.

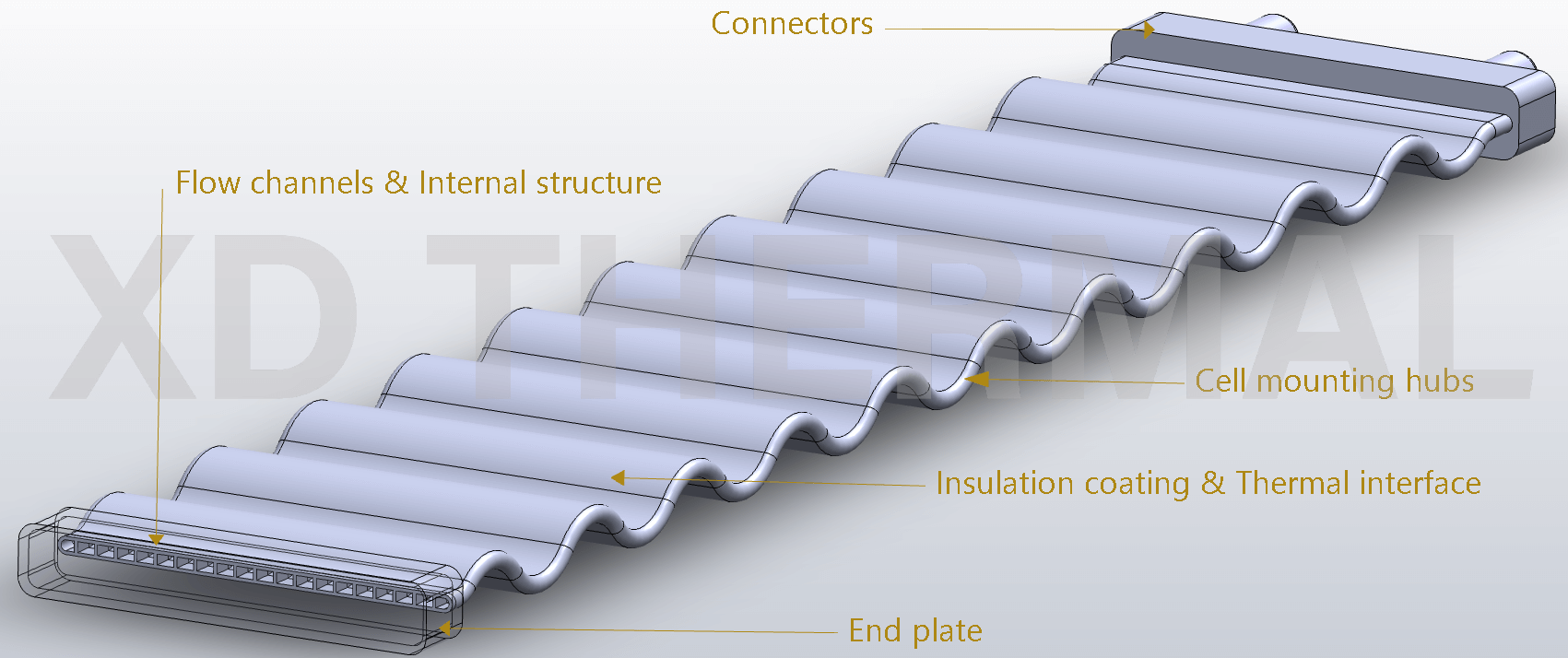

A primera vista, un tubo de refrigeración serpenteante (tubo de refrigeración líquida) parece una cinta larga y plana de metal entre las celdas de un módulo de batería. Suele estar hecho de una aleación de aluminio con alto contenido en manganeso o, a veces, de cobre, elegido por su alta conductividad térmica, resistencia a la corrosión y bajo peso. El proceso de extrusión forma microcanales longitudinales en el interior del tubo; el refrigerante fluye por estos canales, entrando por un extremo y saliendo por el otro. Las paredes exteriores están curvadas para ajustarse perfectamente a las celdas cilíndricas, de modo que se disponga de una gran superficie de contacto para el intercambio de calor.

En XD Thermal, estos tubos proporcionan una "estructura interna óptima" para una mayor disipación del calor, múltiples formularios externos para adaptarse a diferentes diseños de envases (los tubos se ofrecen en diseños rectos, en forma de U o con varias cintas), una mano de obra precisa para un buen contacto y están sometidos a una prueba de fugas de helio 100 %. Su aleación de aluminio ligera y resistente a la corrosión garantiza una vida útil de 10 años y los hace reciclables.

La cinta extruida abraza los lados curvados de las celdas cilíndricas, garantizando un contacto íntimo. Los primeros paquetes de baterías para vehículos eléctricos utilizaban tubos rectos que sólo tocaban la tangente de una celda, pero los tubos serpenteantes se entrelazan entre las celdas para lograr una superficie de contacto mucho mayor.

Los múltiples canales paralelos en el interior de la extrusión aumentan la superficie interna para que el refrigerante pueda absorber más calor por unidad de longitud. Normalmente se colocan una o dos filas de celdas entre serpentines consecutivos para ampliar el área de intercambio de calor

Los fabricantes ofrecen tubos rectos C2P (cell to pack), tubos curvados C2M (cell to module) y tubos tri-way con tres cintas paralelas. Los tubos C2P son los más populares porque se adaptan bien a las células 4680 y 4695 y minimizan las juntas de soldadura.

En esencia, un tubo serpentina funciona como un intercambiador de calor largo y plano adaptado a la geometría de las celdas cilíndricas, equilibrando el rendimiento térmico con las limitaciones de embalaje.

En los últimos años, los fabricantes de vehículos eléctricos están adoptando pilas cilíndricas de mayor tamaño, en busca de una mayor densidad energética y un menor coste. Tesla fue pionera en pasar de 18650 (18 mm de diámetro, 65 mm de altura) a 21700 (21 mm × 70 mm) y luego a 4680 (46 mm × 80 mm) para reducir el número de piezas y el coste. BMW y Samsung introducen ahora los formatos 4695 (46 mm × 95 mm) e incluso 46120 más largos. Aunque las células más grandes almacenan más energía y simplifican el montaje de los módulos, plantean problemas térmicos porque la superficie de una célula no es proporcional a su volumen.

| Tamaño de la célula |

Diámetro × altura(mm) |

Relación superficie/volumen total | Relación superficie lateral/volumen |

| 18650 | 18 × 65 | 25,3 % | 22,22 % |

| 21700 | 21 × 70 | 21,9 % | 19,05 % |

| 4680 | 46 × 80 | 11,2 % | 8,70 % |

La comparación muestra que la relación área total/volumen desciende de 25,3 % para una pila 18650 a 21,9 % para una 21700 y a sólo 11,2 % para una 4680. La relación área lateral/volumen, que rige la disipación radial del calor, cae de 22,22 % (18650) a 8,7 % (4680). En otras palabras, una célula 4680 tiene aproximadamente la mitad de superficie por unidad de volumen que una 18650; por tanto, la célula más grande genera más calor por unidad de superficie cuando se carga o descarga a velocidades C similares.

La nueva pila 4695 amplifica este reto. El comunicado de prensa de Samsung del 31 de marzo de 2025 señala que las baterías 4695 miden 46 mm de diámetro y 95 mm de altura y tienen una capacidad energética unas seis veces mayor que las anteriores pilas 21700. Las 4695 pueden ofrecer una densidad energética 20 % mayor y una carga 30 % más rápida que la generación anterior de BMW, según el análisis de XD Thermal del diseño del pack de BMW. Con un caudal de energía tan grande, la generación de calor aumenta y la relación superficie/volumen se reduce aún más. Por lo tanto, son necesarios tubos serpentinos con perfiles más anchos y altos para mantener temperaturas seguras y evitar la fuga térmica.

Elegir el tubo serpentín correcto no es un juego de adivinanzas; es una decisión calculada basada en la geometría de la célula, la disposición del pack, la carga térmica y la fabricabilidad. Cuando empiezo un diseño, reúno todos estos parámetros y luego consulto las tablas de los fabricantes para conocer los tamaños recomendados. También tengo en cuenta cómo se colocará el tubo dentro del módulo y cuál será la caída de presión a través de los microcanales. Un enfoque sistemático reduce el riesgo y mejora el rendimiento del paquete.

Los parámetros clave son la anchura, la altura, el grosor de las nervaduras y la curvatura. La anchura determina el número de caras y microcanales de la célula; la altura afecta al volumen de refrigerante y a la rigidez. El grosor de los nervios garantiza la resistencia mecánica y la presión de rotura; la curvatura debe coincidir con el diámetro de la célula.

Fabricantes como nosotros, XD Thermal, proporcionan una tabla de dimensiones para orientar estas elecciones. Para cada tamaño de célula, especifican rangos de altura de extrusión, anchura, grosor de nervadura, grosor de pared y radio de esquina. Partiendo de estos márgenes, adaptamos el diseño analizando la geometría del módulo, el flujo de calor necesario y la caída de presión admisible. A continuación, las simulaciones de dinámica de fluidos computacional (CFD) y las pruebas en banco validan si el tubo elegido mantiene la temperatura de la célula dentro del intervalo objetivo (normalmente 20-40 °C) durante la carga y descarga a alta potencia. Estos parámetros definen colectivamente la capacidad de transferencia de calor del tubo y la caída de presión, por lo que equilibrarlos es crucial para una refrigeración eficaz en sistemas reales.

Los tubos de refrigeración para pilas 18650 suelen tener una altura de extrusión de entre 2,2 y 3,2 mm y una anchura de entre 48 y 50 mm. El grosor del nervio oscila entre 0,28 y 0,43 mm y el de la pared entre 0,25 y 0,8 mm. El radio de curvatura es de 1,1-1,6 mm, lo que garantiza un buen contacto con la célula de 18 mm.

Dado que los módulos 18650 empaquetan muchas celdas muy juntas, los tubos serpentina suelen disponerse en dos cintas paralelas (rara vez se utilizan tubos de tres vías para este tamaño). Con un material de interfaz térmica adecuado entre el tubo y las celdas, estas dimensiones son suficientes para mantener el aumento de temperatura de las celdas dentro de unos pocos grados centígrados a las velocidades de descarga típicas de los VE. En la electrónica de consumo refrigerada por aire (ordenadores portátiles, herramientas eléctricas), la refrigeración líquida activa suele ser innecesaria porque el pequeño tamaño del 18650 permite la disipación convectiva del calor.

Una célula 4680 tiene 46 mm de diámetro y 80 mm de altura, es decir, siete veces el volumen de una célula 18650. Su relación superficie-volumen es de sólo 11,2 %, por lo que el calor debe viajar más por el interior de la célula antes de llegar a la superficie. Para hacer frente a este reto, los tubos serpentina para módulos 4680 son más anchos y pueden incorporar más canales. XD Thermal recomienda una anchura de extrusión de 65-75 mm y una altura de 2,2-3,6 mm. El grosor de los canales aumenta a 0,30-0,60 mm para soportar mayores fuerzas de sujeción y presiones de refrigerante. Si su módulo tiene limitaciones de espacio, puede empezar por el extremo inferior de la gama de anchuras. Para una aplicación de carreras de alta potencia, podría ir al extremo superior y tal vez aumentar la altura del tubo para un mayor volumen de refrigerante.

Para los módulos 4680, prefiero los tubos rectos C2P. Estos bucles en forma de U tienen las entradas y salidas en el mismo lado, lo que reduce el número de soldaduras y facilita el montaje. También permiten intercalar dos filas de células 4680 entre tubos adyacentes, lo que aumenta la superficie de contacto y favorece la uniformidad de las temperaturasengineeringcheatsheet.com. Los materiales de interfaz térmica (almohadillas de silicona o rellenadores de huecos) rellenan los huecos entre el tubo y las células, evitando los puntos calientesxdthermal.com. En aplicaciones de alta potencia, a veces combino la refrigeración serpentina lateral con disipadores de calor inferiores o refrigeración por inmersión para reducir aún más los gradientes de temperatura. No hay que olvidar las tolerancias de fabricación y los requisitos de montaje: los tubos deben estar alineados con las celdas y ser fáciles de soldar a los colectores de entrada y salida.

La célula 4695 es el nuevo miembro de la familia de la serie 46. El comunicado de prensa de Samsung SDI de 2025 confirma que las baterías 4695 miden 46 mm de diámetro y 95 mm de altura y se ensamblan en módulos para clientes de micromovilidad y VEsamsungsdi.com. Debido a su mayor longitud, la 4695 tiene una relación área/volumen aún menor que la 4680 y puede suministrar aproximadamente seis veces la energía de una 21700. Los módulos 4695 de BMW ofrecen una densidad de energía 20 % mayor y una carga 30 % más rápida que los anteriores packs de BMW.

Para gestionar este calor, selecciono tubos aún más anchos -75-85 mm de anchura- y una altura de 2,2-3,8 mm. El grosor de las nervaduras sigue siendo de 0,35-0,60 mm, y el radio de curvatura aumenta ligeramente hasta 1,1-1,9 mm para adaptarse a la célula más larga. Estos tubos pueden tener más microcanales para aumentar el área de flujo de refrigerante, y el diseño del módulo suele utilizar tubos de refrigeración de tres vías o placas inferiores adicionales para garantizar una temperatura uniforme a lo largo de la longitud ampliada de la célula. Dado que la 4695 genera más calor durante la carga rápida, presto especial atención al caudal de refrigerante y a la caída de presión. La simulación ayuda a identificar la distribución óptima del flujo; a veces, un tubo serpentina por sí solo es insuficiente y debe complementarse con estructuras de refrigeración pack-to-open-body (PTOB), grandes placas integradas en el fondo del pack. El diseño de BMW utiliza este tipo de integración PTOB para garantizar una refrigeración más eficaz que el enfoque de Tesla de célula a chasis.

La elección del material es más que un detalle de ingeniería: afecta al peso, el coste, el rendimiento térmico y la resistencia a la corrosión. En mis diseños, suelo elegir aleaciones de aluminio con alto contenido en manganeso, que aportan ligereza, buena conductividad térmica y resistencia a la corrosión.

La mayoría de los tubos serpentina se fabrican con aleaciones de aluminio como 3003, 3005, 6061 o 6063. Su alto contenido en manganeso mejora la resistencia a la corrosión. Los proveedores también ofrecen tubos de cobre, que proporcionan una mejor conductividad térmica pero añaden peso y coste. Independientemente del material, los tubos se someten a anodizado o revestimientos de conversión para evitar la corrosión galvánica. La soldadura de alta frecuencia ayuda a conseguir paredes finas. Elegir la aleación adecuada garantiza la durabilidad y el rendimiento térmico y reduce los costes a largo plazo y las pérdidas de energía de los propietarios de VE.

Además del metal base, los procesos de fabricación influyen en el rendimiento. XD Thermal utiliza extrusión seguida de mecanizado de precisión, soldadura y pruebas de fugas con helio para garantizar la fiabilidad. Y los tubos de microcanales utilizan soldadura de alta frecuencia para unir la extrusión a los tubos de cabecera. Con estos procesos se consiguen paredes finas (0,25-0,8 mm) manteniendo presiones de rotura de 1 MPa o más. Al especificar un tubo, también tengo en cuenta la composición química del refrigerante; lo habitual es una mezcla de agua y glicol, pero algunos paquetes utilizan refrigerantes como el R134a. La compatibilidad con los aditivos del refrigerante influye en la selección del material y el revestimiento. Pida siempre informes de pruebas y certificados al proveedor para garantizar la calidad.

La refrigeración es sólo una pieza del rompecabezas de la gestión térmica. Los ingenieros y compradores de productos deben tener en cuenta la selección del refrigerante, los caudales, la presión, la integración y la seguridad. Un sistema térmico mal diseñado puede acortar la vida útil de la batería, reducir el rendimiento e incluso provocar fallos peligrosos. Se necesita un enfoque holístico para garantizar que los tubos de refrigeración que elijamos funcionen en armonía con el resto del envase.

Las consideraciones clave para la gestión térmica incluyen:

● El tipo de refrigerante (mezclas de agua y glicol o refrigerantes) -- La mayoría de los VE utilizan una mezcla de agua y glicol como refrigerante, a veces mezclada con inhibidores de la corrosión. Algunos sistemas utilizan refrigerantes (por ejemplo, R134a) para la expansión directa. Las propiedades térmicas del refrigerante influyen en el tamaño de los tubos y en la selección de la bomba.

● presión de funcionamiento (1-3 bar) y caudal -- Los ingenieros deben utilizar materiales de interfaz térmica para rellenar los huecos de aire y mejorar el contacto. La integración con placas inferiores o carcasas estructurales mejora la refrigeración. Las pruebas de seguridad (fugas de helio, vibraciones y corrosión) garantizan la fiabilidad. Un buen diseño también incluye calefactores para el frío y sensores para controlar la temperatura. Las pruebas de simulación y en condiciones reales verifican que las temperaturas se mantienen dentro de los límites de seguridad. El mantenimiento periódico y el cumplimiento de la normativa vigente garantizan aún más la seguridad y el rendimiento.

● Materiales de interfaz térmica -- Los ingenieros deben utilizar materiales de interfaz térmica para rellenar los huecos de aire y mejorar el contacto. Incluso con tubos bien diseñados, los huecos microscópicos entre el tubo y las células pueden crear resistencia térmica. Las almohadillas de silicona, las láminas de grafito o los materiales de cambio de fase rellenan estos huecos y mejoran la transferencia de calor.

● Integración con pack -- En el caso de los paquetes 4680 y 4695, las placas inferiores, las placas laterales y los módulos suelen formar parte de un diseño de paquete con carrocería abierta. Esta arquitectura utiliza el chasis del vehículo como disipador térmico y permite integrar tubos serpentina con miembros estructurales.

Pruebas de seguridad (fugas de helio, vibraciones y corrosión). Esto implica tanto mantener bajas las temperaturas de las celdas como diseñar barreras para contener los incendios. Muchos OEM de VE exigen que los tubos de refrigeración mantengan su integridad durante al menos 10 años y superen estrictas pruebas de vibración y fugas.

Más allá de los tubos serpentín, la gestión térmica incluye calentadores para el precalentamiento en tiempo frío, sensores para controlar la temperatura y algoritmos para equilibrar la corriente. El caudal es crucial; un caudal elevado reduce los gradientes de temperatura, pero aumenta la potencia de la bomba y la complejidad del sistema. Los ingenieros también deben diseñar para el mantenimiento, garantizando que se pueda acceder a los tubos y conductos de refrigerante y sustituirlos en caso necesario. Los requisitos reglamentarios siguen evolucionando; las nuevas normas pueden dictar el aumento máximo de temperatura permitido o exigir características de contención adicionales. Si se mantienen informados y colaboran estrechamente con los proveedores, los ingenieros pueden diseñar sistemas que cumplan los objetivos de rendimiento, seguridad y coste.

La elección del tubo serpentín de refrigeración líquida adecuado consiste fundamentalmente en adaptar la geometría y el material del tubo al tamaño y la carga térmica de las celdas de la batería. Las pilas 18650 pequeñas (18 mm × 65 mm) funcionan bien con tubos estrechos (≈48-50 mm de ancho) porque su relación superficie-volumen es altaxdthermal.com. Las celdas 4680 más grandes (46 mm × 80 mm) requieren tubos más anchos (65-75 mm) y nervaduras más gruesas para gestionar la mayor carga térmica. Las celdas 4695 más nuevas (46 mm × 95 mm), que suministran seis veces la energía de las 21700, exigen tubos aún más anchos (75-85 mm) y, a veces, placas de refrigeración suplementarias. La selección del material (aluminio de alto manganeso frente a cobre), la geometría de los tubos (C2P, C2M, tri-way) y la integración con la arquitectura del pack perfeccionan aún más el diseño. En última instancia, el análisis cuidadoso, la simulación y las pruebas garantizan que el tubo serpentín elegido mantenga las células frías, seguras y rindiendo al máximo. Siguiendo las directrices aquí presentadas y validando los diseños con simulaciones y pruebas, los ingenieros y los compradores pueden construir paquetes de baterías para VE más seguros y duraderos.