Die Entwicklung eines Akkupakets für Elektrofahrzeuge (EV) gleicht der Orchestrierung einer sorgfältig abgestimmten Symphonie: Die Zellen müssen eine hohe Leistung, eine lange Lebensdauer und Sicherheit bieten, während das Wärmemanagementsystem sie innerhalb eines engen Temperaturbandes halten muss. Eine Komponente im Herzen dieses thermischen Orchesters ist der Serpentinen-Flüssigkeitskühlrohr. Diese stranggepressten Metallkanäle schlängeln sich durch ein Modul, passen sich der Krümmung der zylindrischen Zellen an und leiten Kühlmittel, das die Abwärme absorbiert. Bei meinen technischen Projekten habe ich festgestellt, dass die Wahl der richtigen Rohrform und -größe von entscheidender Bedeutung ist; zu klein und die Zellen überhitzen, zu groß und man verschwendet Platz, Masse und Kosten. In diesem Leitfaden wird erläutert, wie ich Serpentinenrohre an drei Zellgrößen - 18650, 4680 und 4695 - anpasse, indem ich grundlegende Zellphysik mit realen Fertigungszwängen kombiniere.

Der obige Überblick erklärt, was ein Serpentinen-Kühlrohr ist und gibt Hinweise auf die Dimensionierung. Der Rest dieses Artikels geht tiefer: Wir untersuchen, warum Schlangenrohre wichtig sind, wie sie für jedes Zellenformat dimensioniert werden müssen, welche Material- und Fertigungsoptionen es gibt und welche Kompromisse Ingenieure und Produktkäufer bei der Konstruktion in Betracht ziehen sollten. Jeder Abschnitt beantwortet eine bestimmte Frage, so dass Sie direkt zu dem Thema springen können, das für Sie am wichtigsten ist.

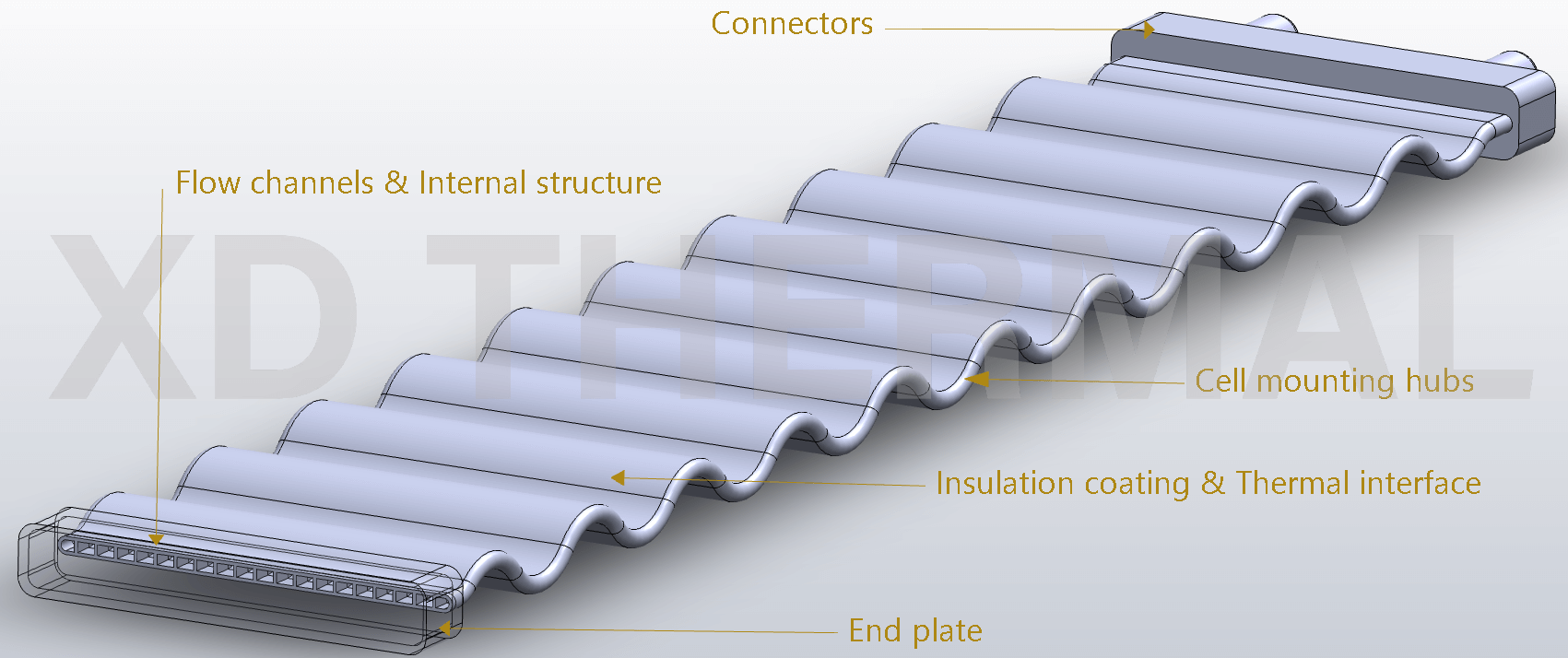

Auf den ersten Blick sieht ein Serpentinen-Kühlrohr (Flüssigkeits-Kühlrohr) wie ein langes, flaches Metallband zwischen den Zellen eines Batteriemoduls aus. Es besteht in der Regel aus einer hochmanganhaltigen Aluminiumlegierung oder manchmal aus Kupfer, das wegen seiner hohen Wärmeleitfähigkeit, Korrosionsbeständigkeit und seines geringen Gewichts ausgewählt wird. Durch das Strangpressverfahren entstehen im Inneren des Rohrs längliche Mikrokanäle, durch die das Kühlmittel fließt, das an einem Ende eintritt und am anderen Ende austritt. Die Außenwände sind so gebogen, dass sie sich eng an die zylindrischen Zellen anschmiegen, so dass eine große Kontaktfläche für den Wärmeaustausch vorhanden ist.

Bei XD Thermal sorgen diese Rohre für eine "optimale innere Struktur" zur besseren Wärmeableitung, mehrere externe Formulare für verschiedene Packungslayouts (Röhrchen werden in gerader, U-förmiger oder mehrreihiger Ausführung angeboten), präzise Verarbeitung für guten Kontakt, und sie sind 100 % Helium-Leck getestet. Ihre leichte, korrosionsbeständige Aluminiumlegierung gewährleistet eine Lebensdauer von 10 Jahren und macht sie recycelbar.

Das extrudierte Band schmiegt sich an die gekrümmten Seiten der zylindrischen Zellen und gewährleistet so einen engen Kontakt. Bei früheren EV-Batteriepacks wurden gerade Rohre verwendet, die nur die Tangente einer Zelle berührten, aber die Serpentinenrohre verflechten sich zwischen den Zellen und bieten eine viel größere Kontaktfläche.

Mehrere parallele Kanäle im Inneren des Strangpressprofils vergrößern die innere Oberfläche, so dass das Kühlmittel mehr Wärme pro Längeneinheit aufnehmen kann. Eine oder zwei Reihen von Zellen werden in der Regel zwischen aufeinanderfolgenden Serpentinen angeordnet, um die Wärmeaustauschfläche zu vergrößern

Die Hersteller bieten gerade C2P-Rohre (cell to pack), gebogene C2M-Rohre (cell to module) und Dreiweg-Rohre mit drei parallelen Bändern an. C2P-Rohre sind am beliebtesten, da sie sich gut an die 4680- und 4695-Zellen anpassen lassen und die Schweißnähte minimieren

Im Wesentlichen fungiert ein Serpentinenrohr als langer, flacher Wärmetauscher, der auf die Geometrie zylindrischer Zellen zugeschnitten ist und einen Ausgleich zwischen thermischer Leistung und Verpackungseinschränkungen schafft.

Da die Hersteller von Elektrofahrzeugen eine höhere Energiedichte und niedrigere Kosten anstreben, haben sie in den letzten Jahren immer größere zylindrische Zellen eingeführt. Tesla hat den Sprung von 18650 (18 mm Durchmesser, 65 mm Höhe) zu 21700 (21 mm × 70 mm) und dann zu 4680 (46 mm × 80 mm) vollzogen, um die Anzahl der Teile und die Kosten zu senken. BMW und Samsung führen jetzt das Format 4695 (46 mm × 95 mm) und das noch längere Format 46120 ein. Größere Zellen speichern zwar mehr Energie und vereinfachen den Zusammenbau von Modulen, aber sie bringen thermische Herausforderungen mit sich, da die Oberfläche einer Zelle nicht mit ihrem Volumen skaliert.

| Größe der Zelle |

Durchmesser × Höhe(mm) |

Verhältnis Gesamtfläche/Volumen | Verhältnis Seitenfläche/Volumen |

| 18650 | 18 × 65 | 25.3 % | 22.22 % |

| 21700 | 21 × 70 | 21.9 % | 19.05 % |

| 4680 | 46 × 80 | 11.2 % | 8.70 % |

Der Vergleich zeigt, dass das Verhältnis von Gesamtfläche zu Volumen von 25,3 % bei einer 18650er-Zelle auf 21,9 % bei einer 21700er-Zelle und nur 11,2 % bei einer 4680er-Zelle fällt. Das Verhältnis von Seitenfläche zu Volumen, das die radiale Wärmeableitung bestimmt, fällt von 22,22 % (18650) auf 8,7 % (4680). Mit anderen Worten, eine 4680er-Zelle hat ungefähr die Hälfte der Oberfläche pro Volumeneinheit einer 18650er-Zelle; die größere Zelle erzeugt daher mehr Wärme pro Oberflächeneinheit, wenn sie mit ähnlichen C-Raten geladen oder entladen wird.

Die neue 4695-Zelle vergrößert diese Herausforderung. In der Pressemitteilung von Samsung vom 31. März 2025 heißt es, dass die 4695-Batterien einen Durchmesser von 46 mm und eine Höhe von 95 mm haben und eine etwa sechsmal größere Energiekapazität als die früheren 21700-Zellen aufweisen. Laut der Analyse von XD Thermal des BMW-Pack-Designs kann die 4695 eine um 20 % höhere Energiedichte und eine um 30 % schnellere Aufladung als die vorherige Generation von BMW liefern. Bei einem so hohen Energiedurchsatz steigt die Wärmeentwicklung und das Verhältnis von Oberfläche zu Volumen schrumpft weiter. Daher sind Schlangenrohre mit breiteren und höheren Profilen erforderlich, um sichere Temperaturen aufrechtzuerhalten und ein thermisches Weglaufen zu verhindern.

Die Wahl des richtigen Serpentinenrohrs ist kein Ratespiel, sondern eine kalkulierte Entscheidung auf der Grundlage der Zellgeometrie, des Packungslayouts, der Wärmebelastung und der Herstellbarkeit. Wenn ich mit einem Entwurf beginne, sammle ich all diese Parameter und beziehe mich dann auf die Tabellen der Hersteller für die empfohlenen Größen. Ich berücksichtige auch, wie die Rohre innerhalb des Moduls verlegt werden und wie hoch der Druckabfall durch die Mikrokanäle sein wird. Ein systematischer Ansatz verringert das Risiko und verbessert die Leistung des Pakets.

Zu den wichtigsten Parametern gehören Breite, Höhe, Rippendicke und Krümmung. Die Breite bestimmt, wie viele Zellflächen und Mikrokanäle passen; die Höhe wirkt sich auf das Kühlmittelvolumen und die Steifigkeit aus. Die Rippendicke sorgt für mechanische Festigkeit und Berstdruck; die Krümmung muss dem Zellendurchmesser entsprechen.

Hersteller wie XD Thermal stellen eine Maßtabelle zur Verfügung, um diese Auswahl zu erleichtern. Für jede Zellengröße geben sie Bereiche für die Extrusionshöhe, Breite, Rippendicke, Wanddicke und den Eckenradius an. Anhand dieser Bereiche als Ausgangspunkt passen wir das Design an, indem wir die Modulgeometrie, den erforderlichen Wärmestrom und den zulässigen Druckabfall analysieren. Mit Hilfe von CFD-Simulationen (Computational Fluid Dynamics) und Tests auf dem Prüfstand wird dann überprüft, ob das gewählte Rohr die Zelltemperaturen während des Ladens und Entladens mit hoher Leistung innerhalb des Zielfensters (normalerweise 20-40 °C) hält. Diese Parameter bestimmen zusammen die Wärmeübertragungskapazität und den Druckabfall des Rohrs, so dass ihr Ausgleich für eine effektive Kühlung in realen Systemen entscheidend ist.

Kühlrohre für 18650-Zellen haben typischerweise eine Höhe zwischen 2,2 und 3,2 mm und eine Breite zwischen 48 und 50 mm. Die Rippendicke liegt zwischen 0,28 und 0,43 mm und die Wandstärke beträgt 0,25-0,8 mm. Der Krümmungsradius beträgt 1,1-1,6 mm und gewährleistet einen guten Kontakt mit der 18-mm-Zelle.

Da in 18650-Modulen viele Zellen dicht beieinander liegen, sind die Schlangenrohre oft in zwei parallelen Bändern angeordnet (Dreifachrohre werden bei dieser Größe selten verwendet). Mit dem richtigen thermischen Schnittstellenmaterial zwischen der Röhre und den Zellen reichen diese Abmessungen aus, um den Temperaturanstieg der Zellen bei typischen Entladungsraten für Elektrofahrzeuge auf wenige Grad Celsius zu begrenzen. Bei luftgekühlter Unterhaltungselektronik (Laptops, Elektrowerkzeuge) ist eine aktive Flüssigkeitskühlung in der Regel unnötig, da die geringe Größe der 18650er eine konvektive Wärmeableitung ermöglicht.

Eine 4680er-Zelle hat einen Durchmesser von 46 mm und eine Höhe von 80 mm - also das siebenfache Volumen einer 18650er-Zelle. Das Verhältnis von Oberfläche zu Volumen beträgt nur 11,2 %, so dass die Wärme im Inneren der Zelle einen längeren Weg zurücklegen muss, bevor sie die Oberfläche erreicht. Um diese Herausforderung zu meistern, sind die Schlangenrohre für 4680-Module breiter und können mehr Kanäle enthalten. XD Thermal empfiehlt eine Extrusionsbreite von 65-75 mm und eine Höhe von 2,2-3,6 mm. Die Rippenstärke erhöht sich auf 0,30-0,60 mm, um höhere Klemmkräfte und Kühlmitteldrücke zu bewältigen. Wenn Ihr Modul nur wenig Platz bietet, können Sie mit dem unteren Ende des Breitenbereichs beginnen. Für eine Hochleistungs-Rennanwendung könnten Sie das obere Ende wählen und eventuell die Rohrhöhe erhöhen, um mehr Kühlmittelvolumen zu erhalten.

Für 4680-Module bevorzuge ich gerade C2P-Rohre. Diese U-förmigen Schleifen haben Ein- und Ausgänge auf der gleichen Seite, was die Anzahl der Schweißnähte reduziert und die Montage erleichtert. Außerdem können zwei Reihen von 4680-Zellen zwischen benachbarten Rohren angeordnet werden, was die Kontaktfläche vergrößert und gleichmäßige Temperaturen fördert. Wärmeschnittstellenmaterialien (Silikonpads oder Lückenfüller) füllen alle Hohlräume zwischen dem Rohr und den Zellen und verhindern heiße Stellenxdthermal.com. Bei Hochleistungsanwendungen kombiniere ich manchmal die seitliche Serpentinen-Kühlung mit Wärmespreizern an der Unterseite oder Tauchkühlung, um die Temperaturgradienten weiter zu reduzieren. Vergessen Sie nicht, Fertigungstoleranzen und Montageanforderungen zu berücksichtigen - die Rohre müssen mit den Zellen fluchten und sich leicht an die Einlass- und Auslassverteiler schweißen lassen.

Die Zelle 4695 ist der jüngste Spross der 46er-Familie. In der Pressemitteilung von Samsung SDI aus dem Jahr 2025 wird bestätigt, dass die 4695-Batterie einen Durchmesser von 46 mm und eine Höhe von 95 mm hat und zu Modulen für Mikro-Mobilitäts- und EV-Kunden zusammengebaut wird (samsungsdi.com). Aufgrund ihrer größeren Länge hat die 4695 ein noch geringeres Flächen-Volumen-Verhältnis als die 4680 und kann etwa die sechsfache Energie einer 21700-Zelle liefern. Die 4695-Module von BMW haben eine um 20 % höhere Energiedichte und eine um 30 % schnellere Ladezeit als frühere BMW-Akkus.

Um diese Hitze zu bewältigen, wähle ich noch breitere Rohre - 75 bis 85 mm - und eine Höhe von 2,2 bis 3,8 mm. Die Rippendicke bleibt bei 0,35-0,60 mm, und der Krümmungsradius vergrößert sich geringfügig auf 1,1-1,9 mm, um in die längere Zelle zu passen. Diese Rohre können mehr Mikrokanäle haben, um die Durchflussfläche für das Kühlmittel zu vergrößern, und das Moduldesign verwendet häufig Drei-Wege-Kühlrohre oder zusätzliche Bodenplatten, um eine gleichmäßige Temperatur über die gesamte Länge der Zelle zu gewährleisten. Da die 4695 beim Schnellladen mehr Wärme erzeugt, achte ich besonders auf die Durchflussmenge des Kühlmittels und den Druckabfall. Simulationen helfen, die optimale Strömungsverteilung zu ermitteln; manchmal reicht ein Schlangenrohr allein nicht aus und muss durch Pack-to-Open-Body (PTOB)-Kühlstrukturen - große, in den Packungsboden integrierte Platten - ergänzt werden. Das BMW Design nutzt eine solche PTOB-Integration, um eine effektivere Kühlung zu gewährleisten als Teslas Cell-to-Chassis-Ansatz.

Die Wahl des Materials ist mehr als nur ein technisches Detail; sie beeinflusst Gewicht, Kosten, Wärmeleistung und Korrosionsbeständigkeit. In meinen Entwürfen wähle ich oft hochmanganhaltige Aluminiumlegierungen, die leicht, gut wärmeleitend und korrosionsbeständig sind.

Die meisten Serpentinenrohre werden aus Aluminiumlegierungen wie 3003, 3005, 6061 oder 6063 hergestellt. Ein hoher Mangangehalt verbessert die Korrosionsbeständigkeit. Die Anbieter bieten auch Kupferrohre an, die eine bessere Wärmeleitfähigkeit bieten, aber mehr Gewicht und Kosten verursachen. Unabhängig vom Material werden die Rohre eloxiert oder mit Konversionsbeschichtungen versehen, um galvanische Korrosion zu verhindern. Durch Hochfrequenzschweißen lassen sich dünne Wände erzielen. Die Wahl der richtigen Legierung gewährleistet Langlebigkeit und thermische Leistung und reduziert die langfristigen Kosten und Energieverluste für EV-Besitzer.

Neben dem Grundmetall beeinflussen auch die Herstellungsverfahren die Leistung. XD Thermal verwendet die Extrusion, gefolgt von Präzisionsbearbeitung, Schweißen und Helium-Lecktests, um die Zuverlässigkeit zu gewährleisten. Und bei den Mikrokanalrohren wird das Strangpressprofil durch Hochfrequenzschweißen mit den Sammelrohren verbunden. Mit diesen Verfahren werden dünne Wände (0,25-0,8 mm) erreicht, während gleichzeitig Berstdrücke von 1 MPa oder mehr aufrechterhalten werden. Bei der Auswahl eines Rohrs berücksichtige ich auch die chemische Zusammensetzung des Kühlmittels. Üblich ist ein Wasser-Glykol-Gemisch, aber einige Verpackungen verwenden auch Kältemittel wie R134a. Die Kompatibilität mit Kühlmittelzusätzen beeinflusst die Materialauswahl und die Beschichtung. Fragen Sie immer nach Prüfberichten und Zertifikaten des Lieferanten, um die Qualität sicherzustellen.

Die Kühlung ist nur ein Teil des Puzzles für das Wärmemanagement. Ingenieure und Produktkäufer müssen die Auswahl der Kühlmittel, Durchflussraten, Druck, Integration und Sicherheit berücksichtigen. Ein schlecht konzipiertes thermisches System kann die Lebensdauer der Batterie verkürzen, die Leistung verringern und sogar zu gefährlichen Ausfällen führen. Es ist ein ganzheitlicher Ansatz erforderlich, um sicherzustellen, dass die von uns gewählten Kühlrohre mit dem Rest der Verpackung harmonieren.

Die wichtigsten Überlegungen zum Wärmemanagement umfassen:

● Der Kühlmitteltyp (Wasser-Glykol-Gemische oder Kältemittel) -- Die meisten E-Fahrzeuge verwenden ein Wasser-Glykol-Gemisch als Kühlmittel, manchmal gemischt mit Korrosionsschutzmitteln. Einige Systeme verwenden Kältemittel (z. B. R134a) für die direkte Expansion. Die thermischen Eigenschaften des Kühlmittels beeinflussen die Dimensionierung der Rohre und die Auswahl der Pumpe.

● Betriebsdruck (1-3 bar) und Durchflussmenge -- Ingenieure sollten Materialien für thermische Schnittstellen verwenden, um Luftspalten zu füllen und den Kontakt zu verbessern. Die Integration mit Bodenplatten oder strukturellen Gehäusen verbessert die Kühlung. Sicherheitstests - Heliumlecks, Vibrations- und Korrosionstests - gewährleisten die Zuverlässigkeit. Zu einem guten Design gehören auch Heizungen für kaltes Wetter und Sensoren zur Temperaturüberwachung. Simulationen und Praxistests stellen sicher, dass die Temperaturen innerhalb sicherer Grenzen bleiben. Regelmäßige Wartung und die Einhaltung der sich ständig weiterentwickelnden Vorschriften gewährleisten Sicherheit und Leistung.

● Thermische Grenzflächenmaterialien -- Ingenieure sollten Materialien für thermische Schnittstellen verwenden, um Luftspalten zu füllen und den Kontakt zu verbessern. Selbst bei gut konstruierten Rohren können mikroskopisch kleine Lücken zwischen dem Rohr und den Zellen einen Wärmewiderstand erzeugen. Silikonpads, Graphitplatten oder Phasenwechselmaterialien füllen diese Lücken und verbessern die Wärmeübertragung.

● Integration mit Pack -- Bei 4680- und 4695-Paketen sind Bodenplatten, Seitenplatten und Module häufig Teil eines Pack-to-Open-Body-Designs. Diese Architektur nutzt das Fahrzeugchassis als Kühlkörper und ermöglicht die Integration von Serpentinenrohren in Strukturelemente.

● Sicherheitstests (Heliumleck, Vibrations- und Korrosionsprüfungen) -- Dazu müssen sowohl die Zelltemperaturen niedrig gehalten als auch Barrieren zur Eindämmung von Bränden konstruiert werden. Viele EV-OEMs verlangen, dass die Kühlrohre mindestens 10 Jahre lang intakt bleiben und strenge Vibrations- und Leckagetests bestehen.

Neben den Schlangenrohren umfasst das Wärmemanagement Heizelemente für die Vorwärmung bei kaltem Wetter, Sensoren für die Temperaturüberwachung und Algorithmen für den Stromausgleich. Die Durchflussmenge ist von entscheidender Bedeutung; ein hoher Durchfluss verringert die Temperaturgradienten, erhöht jedoch die Pumpenleistung und die Systemkomplexität. Die Ingenieure müssen auch die Wartungsfreundlichkeit berücksichtigen und sicherstellen, dass die Rohre und Kühlmittelleitungen zugänglich sind und bei Bedarf ausgetauscht werden können. Die behördlichen Anforderungen entwickeln sich ständig weiter; neue Normen können den maximal zulässigen Temperaturanstieg vorschreiben oder zusätzliche Sicherheitsvorkehrungen erfordern. Indem sie sich auf dem Laufenden halten und eng mit den Lieferanten zusammenarbeiten, können Ingenieure Systeme entwerfen, die den Leistungs-, Sicherheits- und Kostenzielen entsprechen.

Bei der Wahl des richtigen Serpentinen-Flüssigkeitskühlrohrs geht es im Wesentlichen darum, die Geometrie und das Material des Rohrs auf die Größe und die thermische Belastung der Batteriezellen abzustimmen. Kleine 18650-Zellen (18 mm × 65 mm) eignen sich gut für schmale Rohre (≈48-50 mm breit), da ihr Verhältnis von Oberfläche zu Volumen hoch istxdthermal.com. Größere 4680-Zellen (46 mm × 80 mm) erfordern breitere Rohre (65-75 mm) und dickere Rippen, um die größere Wärmebelastung zu bewältigen. Die neuesten 4695-Zellen (46 mm × 95 mm), die das Sechsfache der Energie von 21700-Zellen liefern, erfordern noch breitere Rohre (75-85 mm) und manchmal zusätzliche Kühlplatten. Die Materialauswahl (hochmanganhaltiges Aluminium gegenüber Kupfer), die Rohrgeometrie (C2P, C2M, Tri-Way) und die Integration in die Packungsarchitektur verfeinern das Design weiter. Letztendlich stellen sorgfältige Analysen, Simulationen und Tests sicher, dass das gewählte Serpentinenrohr die Zellen kühl und sicher hält und die bestmögliche Leistung erbringt. Durch die Befolgung der hier vorgestellten Richtlinien und die Validierung der Entwürfe durch Simulation und Tests können Ingenieure und Käufer sicherere und langlebigere EV-Batteriepacks bauen.