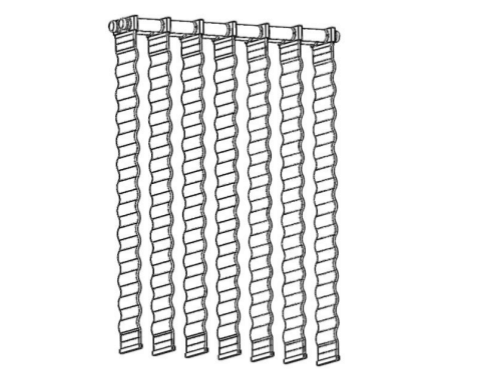

Bei vielen Projekten zur Batteriekühlung treffe ich oft auf Kunden mit sehr spezifischen Anforderungen: Das System soll eine hohe Kühleffizienz aufweisen, strukturell kompakt sein und möglichst eng um die zylindrischen Zellen passen. In diesem Fall wird das Schlangenrohr zu einer sehr häufigen und praktischen Wahl.

Es ist eine Art von gekrümmten Flüssigkeitskühlrohr die sich flexibel an die Anordnung der Zellen anpassen und die Wärme gleichmäßig von den Seiten ableiten können. Gängige Größen wie 1865, 2170, 4680 und 4695 sind im Allgemeinen alle kompatibel. Mit seiner großen Kontaktfläche, der flexiblen Verlegung und der hohen Anpassungsfähigkeit ist es ideal für Systeme, bei denen der Platz knapp ist, aber dennoch eine effiziente Wärmeübertragung erforderlich ist. Solche Systeme arbeiten oft unter anspruchsvollen Bedingungen, bei denen selbst kleine Ineffizienzen spürbare Auswirkungen auf die Leistung haben können.

Die Vorteile von Serpentinenrohren gehen jedoch Hand in Hand mit gewissen Herausforderungen. Aufgrund ihrer vielen Biegungen, langen Fließwege und komplexen Strukturen bringen sie oft ein Problem mit sich, das leicht zu übersehen ist, aber eigentlich ziemlich kritisch ist: den Druckabfall. Damit die Flüssigkeit reibungslos durch das gesamte Rohrsystem fließen kann, muss sie einen gewissen Widerstand überwinden. Viele Entwürfe, die auf dem Papier thermisch solide aussehen, bleiben in der Testphase stecken, weil der Druckabfall nicht richtig berechnet wurde. Wenn dieser Widerstand nicht sorgfältig gehandhabt wird, kann er die Durchflussrate begrenzen, die thermische Gleichmäßigkeit verringern und die Effektivität des gesamten Systems beeinträchtigen.

In diesem Artikel möchte ich daher von praktischen Erfahrungen ausgehen und darüber sprechen, was den Druckabfall in Serpentinenrohren tatsächlich beeinflusst - und, was noch wichtiger ist, was wir in der Entwurfsphase tun können, um die Leistung und Regelbarkeit des Systems zu optimieren.

Wenn es um den Druckabfall geht, schenken viele Menschen diesem Aspekt in der frühen Entwurfsphase keine große Aufmerksamkeit. Manchmal wird dieser Schritt sogar bei der Konstruktion von Kühlplatten einfach übersprungen. Wenn das System jedoch erst einmal in Betrieb ist, treten die damit verbundenen Probleme nach und nach auf. Einfach ausgedrückt ist der Druckabfall der Widerstand, auf den das Kühlmittel beim Durchfließen des Kanals stößt und der sich in der Regel als Druckdifferenz zwischen Ein- und Auslass zeigt. Dieser Druckunterschied wird von der Geometrie, der Fließgeschwindigkeit, den Flüssigkeitseigenschaften und der Systemauslegung beeinflusst. Je größer der Unterschied ist, desto stärker wird der Durchfluss eingeschränkt, was sich negativ auf die Kühlleistung auswirken kann.

Ich habe schon einige Projekte gesehen, bei denen das ursprüngliche thermische Design perfekt aussah - die Materialien waren gut gewählt, die Kontaktfläche wurde berücksichtigt - aber während der Tests kam es zu einem unerwartet hohen Temperaturanstieg. Auch wenn die thermischen Simulationen genau zu sein schienen, zeigten die realen Testdaten deutliche Abweichungen. Nachdem wir der Sache auf den Grund gegangen waren, stellten wir fest, dass ein übermäßiger Druckabfall die Durchflussrate senkte, wodurch es schwieriger wurde, die Wärme rechtzeitig abzutransportieren, was wiederum zu einem größeren Temperaturgefälle im System führte.

Bei serpentinenartigen Flüssigkeitskühlungsrohren sind die Auswirkungen sogar noch deutlicher - aufgrund ihrer häufigen Biegungen und relativ langen Wege ist der Druckabfall tendenziell noch ausgeprägter. Diese Struktur ist bei vielen aktuellen Entwürfen für das Wärmemanagement von Kühlplatten durchaus üblich. Wenn der Druckabfall in der Anfangsphase nicht ordnungsgemäß bewertet wird, kann er die Leistung des Systems nach der Bereitstellung einschränken.

Meiner Meinung nach ist der Druckverlust also kein Parameter, den man ignorieren kann. Er ist eng mit dem Betrieb des gesamten Kühlplattensystems verbunden. Vor allem bei kundenspezifischen Anforderungen kann die Berücksichtigung des Druckabfalls in den frühen Phasen der Entwicklung einer kundenspezifischen Flüssigkühlungsrohrlösung dazu beitragen, die Gesamtzuverlässigkeit und Eignung des Systems zu verbessern. Es ist einer der Faktoren, die, obwohl sie manchmal verborgen sind, die thermische Effizienz und die Lebensdauer der Komponenten im Laufe der Zeit erheblich beeinflussen können.

Da wir es uns nicht leisten können, den Druckabfall zu ignorieren, stellt sich die Frage, was genau ihn beeinflusst. Bei den Projekten, an denen ich beteiligt war, sind Struktur und Durchflussmenge zwei Schlüsselfaktoren, die in der Regel in der frühen Entwurfsphase Priorität haben.

Beginnen wir mit der Struktur selbst. Der Druckabfall steht in engem Zusammenhang mit der Größe des inneren Hohlraums des abgeflachten Serpentinenrohrs. Je kleiner der Innenraum ist, desto schneller fließt die Flüssigkeit, und desto größer ist die Reibung zwischen der Flüssigkeit und der Rohrwand, was wiederum den Gesamtwiderstand erhöht. Diese Art von Konstruktion ist ziemlich üblich, wenn es darum geht, kompakte, eng anliegende Kühlplattenstrukturen zu erreichen. Allerdings können selbst kleine Änderungen der Kanalhöhe oder -breite zu exponentiellen Unterschieden im Strömungswiderstand führen, vor allem unter turbulenten Bedingungen, und selbst dann ist es wichtig, ein ausgewogenes Verhältnis zwischen Abmessungen und Druckabfall zu finden.

Der nächste Punkt ist die Gesamtlänge des Weges. Je länger der Serpentinenweg ist, desto größer ist die Strecke, die das Kühlmittel zurücklegen muss, und desto mehr Reibungsverluste fallen auf dem Weg dorthin an. Wenn die Weglänge nicht vernünftig kontrolliert wird, kann der kumulative Effekt des Druckabfalls im gesamten System immer größer werden. Dies ist besonders bei Anwendungen mit hoher Leistung oder großen Modulen von Bedeutung, bei denen übermäßige Längen zu einer ungleichmäßigen Strömungsverteilung führen können.

Ein weiterer Faktor ist die Anzahl der Kurven. Wenn die Struktur viele Kurven und Richtungsänderungen aufweist, führt jede Änderung der Strömungsrichtung zu lokalen Turbulenzen, die zusätzlichen Widerstand erzeugen. Diese Art von lokalen Verlusten macht sich bei Konstruktionen mit vielen Kurven oder bei Systemen mit beengten Platzverhältnissen stärker bemerkbar und sollte bei der Modellierung oder Simulation unbedingt genau untersucht werden. Selbst scheinbar geringfügige Änderungen des Biegeradius oder Eintrittswinkels können zu einem starken Anstieg des lokalen Druckverlusts führen.

Darüber hinaus ist auch die Durchflussmenge ein wichtiger Faktor, der den Druckabfall beeinflusst. Mit zunehmender Strömungsgeschwindigkeit wächst auch der Widerstand, den die Flüssigkeit überwinden muss, was bedeutet, dass mehr kinetische Energie verbraucht wird und der Druckabfall ansteigt. Dies ist besonders dann der Fall, wenn die Durchflussmenge schwankt oder eine hohe Wärmeübertragung erforderlich ist. Daher ist es wichtig, in der Anfangsphase der Kühlplattendesigns nicht nur die Struktur zu bewerten, sondern auch, wie sie mit den tatsächlichen Betriebsdurchflussraten interagiert: Designs, die bei niedrigen Durchflussraten gerade noch akzeptabel sind, können bei höheren Volumina problematisch werden, insbesondere wenn das System ein pulsartiges oder transientes Durchflussverhalten aufweist.

Darüber hinaus können sich auch die physikalischen Eigenschaften des Kühlmittels auf den Druckabfall auswirken. Dinge wie Viskosität, Dichte und Temperatur können sich auf das Verhalten der Flüssigkeit auswirken, was wiederum ihre Stabilität und ihren Widerstand bei der Strömung durch die Kanäle beeinflusst: Bei niedrigeren Temperaturen kann eine erhöhte Viskosität den Strömungswiderstand drastisch erhöhen, während bei höheren Temperaturen eine geringere Viskosität zu unerwünschter Strömungsinstabilität oder Kavitation führen kann.

Neben diesen Hauptfaktoren gibt es auch einige Variablen, die leicht zu übersehen sind, aber dennoch eine Rolle spielen, wie z. B. die Rauheit der Rohrinnenwände, die Art und Weise, wie das Serpentinenrohr installiert ist, oder die Anordnung der Stützstrukturen. Diese Details sind auf einer Zeichnung vielleicht nicht immer deutlich zu erkennen, aber sie haben definitiv Einfluss darauf, wie das Kühlmittel während der Montage und des Betriebs in der Praxis fließt.

Deshalb helfen wir unseren Kunden bei der Entwicklung von Kühlplatten für das Wärmemanagement oder einer kundenspezifischen Lösung für Flüssigkeits-Kühlrohre in der Regel dabei, alles von der Struktur und Strömung bis hin zum Installationslayout auf der Grundlage der tatsächlichen Anwendungsanforderungen ihres Produkts zu bewerten. Dadurch wird sichergestellt, dass das Design nicht nur praktisch und stabil ist, sondern auch wirklich für den Zweck geeignet. Eine solche umfassende Betrachtung trägt dazu bei, Überraschungen während der Validierung zu minimieren und sowohl Zeit als auch Kosten zu sparen.

Diese kleinen Dinge, die wie unbedeutende Details erscheinen, können in Wirklichkeit einen großen Einfluss darauf haben, ob das gesamte System stabil laufen kann. Bei der Konstruktion von Kühlplatten geht es nicht nur darum, ein paar Strömungskanäle zu zeichnen, sondern es geht in Wirklichkeit um eine ganze Reihe von Kühlplattentechnologien, die hinter den Kulissen arbeiten. Dazu gehört, wie die Wärmeübertragungspfade angelegt sind, ob die Flüssigkeit reibungslos fließen kann, ob die Struktur einfach herzustellen ist und - was am wichtigsten ist - ob das Ganze auch wirklich den tatsächlichen Nutzungsanforderungen entspricht.Von der Simulationsgenauigkeit bis zu den Fertigungstoleranzen kann sich jede kleine Entscheidung, die während der Konstruktion getroffen wird, auf die Systemzuverlässigkeit während des gesamten Produktlebenszyklus auswirken.

Wenn ich also mit einer kundenspezifischen Anfrage zu tun habe, beginne ich das Gespräch mit dem Kunden in der Regel damit, dass ich mir das konkrete Anwendungsszenario ansehe. Wird dieses System zum Beispiel in einem Nutzfahrzeug oder in einer Energiespeicheranlage eingesetzt? Wie sind die Strömungsbedingungen vor Ort? Gibt es Platzbeschränkungen? All diese Faktoren wirken sich direkt darauf aus, wie wir später den Flüssigkeits-Kühlpfad und die Druckabfallleistung bewerten. Nur wenn wir all diese realen Bedingungen berücksichtigen, können wir Struktur, Druckabfall und Systemeffizienz in einem kundenspezifischen Schlangenrohrdesign richtig abwägen und sicherstellen, dass die Kühllösung praktisch, stabil und wirklich nutzbar ist.