In den letzten Jahren ist der Einsatz von Solarmodulen sprunghaft angestiegen, und ich bin wirklich beeindruckt vom Wachstumstempo des Photovoltaik (PV)-Marktes. Ein Bericht von Fraunhofer ISE zeigt, dass die weltweiten PV-Installationen zwischen 2014 und 2024 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 27% wachsen. Es ist klar, dass das Streben nach einer effizienteren Nutzung der Solarenergie zu einem starken und unbestreitbaren Trend geworden ist.

Bei meiner Arbeit habe ich auch festgestellt, dass moderne PV-Anlagen nicht mehr nur zur Stromerzeugung eingesetzt werden. In Industrieparks, landwirtschaftlichen Gewächshäusern und gewerblichen Gebäuden benötigen die Nutzer zunehmend sowohl Strom als auch Wärmeenergie. Daher werden immer mehr Projekte mit photovoltaisch-thermischen (PVT) Systemen realisiert, die mit einem einzigen System gleichzeitig Strom und Wärme erzeugen und so den Wert jedes einzelnen Solarmoduls maximieren.

Um diese "doppelte Leistung" von Strom und Wärme wirklich zu erreichen, muss das Kühlsystem jedoch der Aufgabe gewachsen sein. Hier kommt dem PVT-Flüssigkeitskühlplattenwärmetauscher eine entscheidende Rolle zu. Er muss die Temperatur des PV-Moduls steuern und gleichzeitig die Wärme für die Sekundärnutzung effizient übertragen.

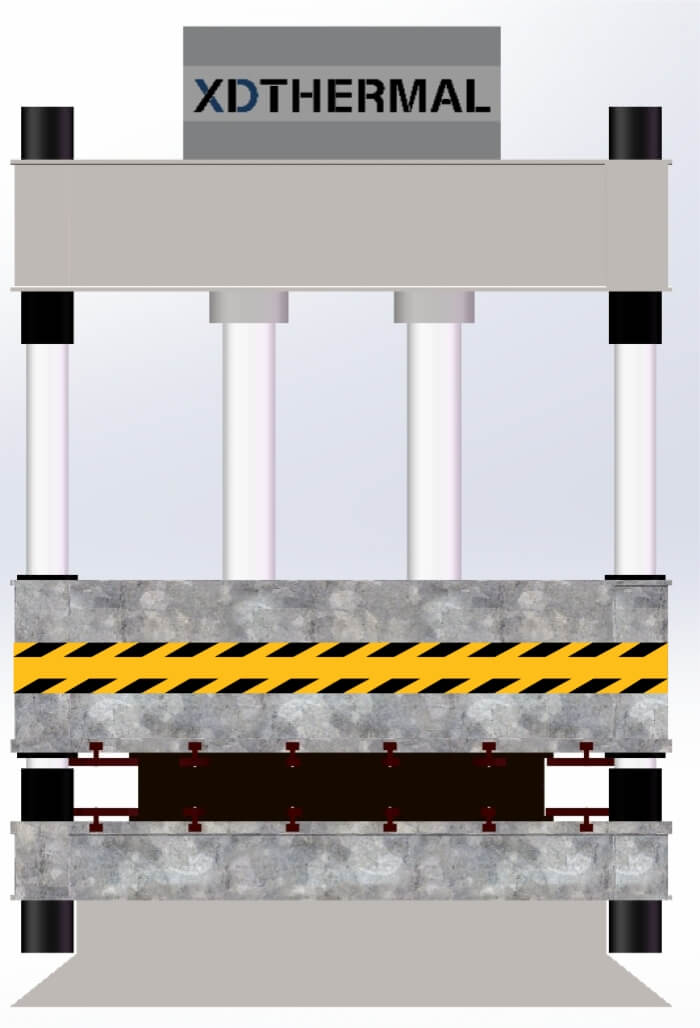

Nach meiner Erfahrung ist die Konstruktion von PVT-Wärmetauschern alles andere als einfach. Die Verlegung der Strömungskanäle, die Materialauswahl und die Kontrolle des Druckabfalls beeinflussen die Gesamteffizienz des Systems. Die Herstellungsmethoden sind ebenso entscheidend. Wir verwenden zum Beispiel häufig Stanzverfahren oder entscheiden uns für extrudierte Kühlplattenstrukturen, die sich gut für eine standardisierte Massenproduktion eignen. Jedes Detail wirkt sich auf die endgültige Systemleistung aus.

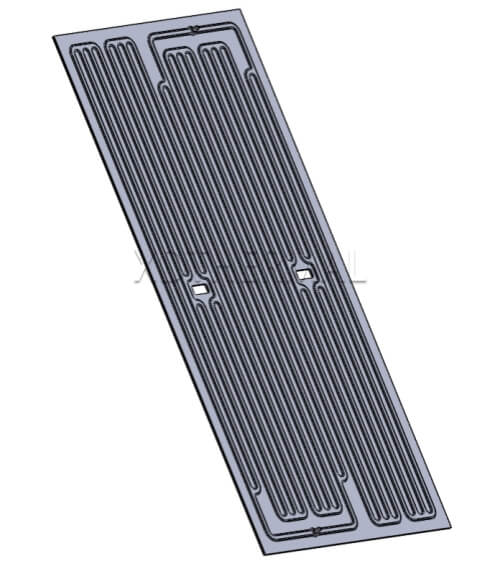

Bei der Konstruktion einer PVT-Flüssigkeitskühlplatte ist die Anordnung der Strömungskanäle oft einer der ersten Punkte, die festgelegt werden müssen. Auch wenn es sich so anhört, als ginge es nur darum, "wo das Wasser hinkommt", wirkt es sich direkt auf die Effizienz des Wärmeaustauschs, die Temperaturverteilung und die Systemstabilität aus. Meiner Erfahrung nach beginnt die Gestaltung der Fließkanäle in der Regel mit einigen wenigen Kernbereichen:

Es gibt mehrere gängige Formen, die jeweils für unterschiedliche Bedingungen geeignet sind:

● U-förmige Kanäle: Einfache Struktur, geringer Widerstand - ideal für Systeme mit geringer Wärmelast oder weniger anspruchsvollen Anforderungen an das Wärmemanagement.

● S-förmige Kanäle: Längere Wege und gleichmäßigere Wärmeübertragung - geeignet für Anwendungen, die eine strenge Temperaturkontrolle erfordern.

● Serpentinen- oder Parallelverzweigungen: Besser für mittlere bis große PVT-Kühlplatten, da sie die Wärmeübertragung verbessern und gleichzeitig den Druckabfall in Grenzen halten.

Bei der Wahl der richtigen Struktur müssen die Plattengröße, die Wärmelastverteilung und die Anforderungen an die Gesamtdurchflussmenge des Kühlsystems berücksichtigt werden.

In der Regel führen wir in der frühen Entwurfsphase Wärme- und Strömungssimulationen durch, um mögliche Probleme zu erkennen.

Bei einem unserer Projekte wurde zum Beispiel zunächst ein gerader S-förmiger Standardkanal verwendet. Die Simulationen zeigten jedoch eine unzureichende Kühlung im mittleren Abschnitt und einen deutlichen Wärmestau. Nach der Umgestaltung in ein paralleles Serpentinenlayout sank der Temperaturunterschied über der Platte von 12 °C auf 5 °C, was die Wärmeübertragungseffizienz erheblich verbesserte.

Diese Verbesserungen sind für das bloße Auge oft unsichtbar, weshalb die Simulation ein so wertvolles Designwerkzeug ist.

Letztendlich muss ein Entwurf herstellbar sein. Das bedeutet, dass die Struktur der Fließkanäle auf die Produktionsmöglichkeiten abgestimmt sein muss:

Gerade oder S-förmige Kanäle eignen sich besser für Extrusionsverfahren. Extrusionskühlplatten können in einem Schritt geformt werden und bieten einheitliche Kanäle und hohe Effizienz.

● Komplexe Kurven oder asymmetrische Strukturen sind besser mit Stanzen und Löten vereinbar. Dieser Ansatz ermöglicht eine höhere Designflexibilität bei gleichbleibend guter Dichtungsleistung.

Wenn ein Entwurf nicht zum Herstellungsprozess passt, kann das Endprodukt zu kostspielig oder schwer zu produzieren sein, oder es fehlt an Konsistenz und Zuverlässigkeit.

Neben der Form der Strömungskanäle spielt auch die Anordnung dieser Kanäle eine wichtige Rolle für die Leistungsfähigkeit einer PVT-Flüssigkeitskühlplatte. So hängt beispielsweise die thermische Gleichmäßigkeit stark davon ab, ob das System die Wärme gleichmäßig und schnell abführen kann. Eine lokale Überhitzung senkt nicht nur den Wirkungsgrad, sondern kann auch die Lebensdauer der Solarzellen verkürzen.

Bei realen Entwürfen beginnen wir normalerweise mit der Betrachtung:

● Verteilung der Wärmelast: Wenn das Panel ungleichmäßig von der Sonne beschienen wird, sollten die Kanäle nicht gleichmäßig verteilt sein. Stattdessen passen wir die Kanaldichte an, um die Kühlung dort zu konzentrieren, wo die Hitze am größten ist.

● Platzierung von Ein- und Auslass: Diese beeinflussen direkt die Strömungsmuster. Eine schlechte Platzierung kann zu einer unzureichenden Kontaktzeit in einigen Bereichen führen, wodurch die Vorderseite zu kühl bleibt, während die Rückseite überhitzt.

● Kanallänge und Druckabfall: Längere Wege können für eine gleichmäßige Kühlung erforderlich sein, aber sie erhöhen den Systemwiderstand. Bei einigen Projekten wechseln wir zu parallelen Abzweigungen, um den Druck zu verringern und gleichzeitig eine gleichmäßige Wärmeabfuhr zu gewährleisten.

Ich erinnere mich an einen Fall, bei dem unser ursprüngliches Einkanaldesign zu einem Temperaturunterschied von 8 °C über der Platte führte. Durch die Umgestaltung mit zwei parallelen Kanälen gleicher Länge konnten wir den Unterschied auf 3,5 °C verringern und die Gesamtwärmeeffizienz um etwa 12% verbessern. Die Ergebnisse waren besonders bei hohen Umgebungstemperaturen spürbar.

Alles in allem geht es bei der Auslegung des PVT-Wärmetauschers nicht nur um die Kühlleistung, sondern auch um die langfristige Systemstabilität und eine effektive Wärmerückgewinnung. Jede Konstruktionsentscheidung hat dauerhafte Konsequenzen.

Lassen Sie uns auch über Materialien und Herstellung sprechen, die meiner Meinung nach oft unterschätzt werden, aber entscheidend sind. Die Leistung einer Kühlplatte hängt oft davon ab, ob man von Anfang an die richtigen Materialien und Methoden gewählt hat.

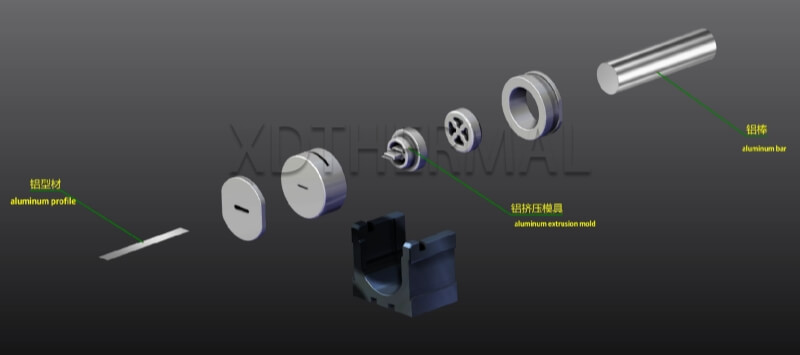

Wir verwenden hauptsächlich Aluminiumlegierungen - aus gutem Grund. Sie bieten eine hohe Wärmeleitfähigkeit, lassen sich leicht bearbeiten und sind kostengünstig. Zwei der am häufigsten verwendeten Werkstoffe sind:

● 3003 Aluminiumlegierung: Gute Duktilität und Korrosionsbeständigkeit. Ideal zum Stanzen und Löten. Die Wärmeleitfähigkeit im Zustand H12 liegt bei 162 W/m-K.

● Aluminiumlegierung 6061: Höhere Festigkeit und etwas bessere Wärmeleitfähigkeit bei etwa 167 W/m-K. Am besten geeignet für stranggepresste Kühlplattenkonstruktionen, insbesondere dort, wo Tragfähigkeit oder Montagefestigkeit erforderlich ist.

Natürlich ist die Auswahl des Materials nur der erste Schritt. Die eigentliche Herausforderung besteht darin, es mit dem richtigen Herstellungsverfahren zu kombinieren. Jeder Kanaltyp erfordert ein geeignetes Verfahren:

Für relativ gleichmäßige, geradlinig verlaufende Kanäle ist die Extrusion ideal. Sie ist effizient, zuverlässig und perfekt für eine skalierbare Produktion.

Für komplexe, mehrfach verzweigte oder asymmetrische Fließwege ist das Stanzen und Löten die richtige Wahl. Dieses Verfahren bietet Flexibilität für komplizierte Kanallayouts und erfüllt fortschrittliche Anforderungen an das Wärmemanagement.

Ob die PVT-Kühlplatte unter realen Bedingungen gut funktioniert oder nicht, hängt in hohem Maße von diesen Material- und Fertigungsentscheidungen ab. Man kann nicht einfach ein gutes Design zeichnen - es muss richtig gebaut werden, bis ins kleinste Detail.

Nachdem wir so viel berichtet haben, müssen wir feststellen, dass es keine einheitliche Vorlage für die Gestaltung einer PVT-Flüssigkeitskühlplatte gibt. Jedes Projekt hat seine eigenen Umgebungsbedingungen, Wärmequellen und räumlichen Beschränkungen. Deshalb muss das Kanaldesign auf die tatsächlichen Arbeitsbedingungen zugeschnitten sein.

Wie ich in der Praxis gesehen habe, können selbst kleine Anpassungen der Strömungsrichtung oder -dichte einen echten Unterschied machen. Beispielsweise kann die Vergrößerung der Kontaktfläche mit der Flüssigkeit in Zonen mit hoher Hitze oder die Optimierung der Druckverteilung an den Auslässen - diese kleinen Änderungen können den Wärmeentzug erheblich verbessern.

Je besser das Kanaldesign auf die Wärmeverteilung abgestimmt ist, desto höher ist die Effizienz des Wärmeaustauschs, desto geringer sind die Temperaturschwankungen und desto stabiler ist das System. Und das ist der Punkt, an dem sich kundenspezifisches Design wirklich bewährt.

Rückblickend lässt sich sagen, dass es bei einer guten PVT-Kühlplatte nicht nur auf die richtigen technischen Daten ankommt. Sie ist das Ergebnis eines durchdachten Designs, gut ausgewählter Materialien und einer praktischen Fertigung. Von den Kanälen bis zum Layout, von den Materialien bis zu den Prozessen - alles muss für die reale Anwendung optimiert werden. Wir kopieren keine Vorlagen, sondern gehen Kompromisse ein, stimmen Details ab und finden die beste Lösung. Wir hoffen, dass diese Ideen Ihnen bei der Entwicklung Ihrer eigenen PVT-Systeme nützliche Hinweise geben.